|

|

|

| |

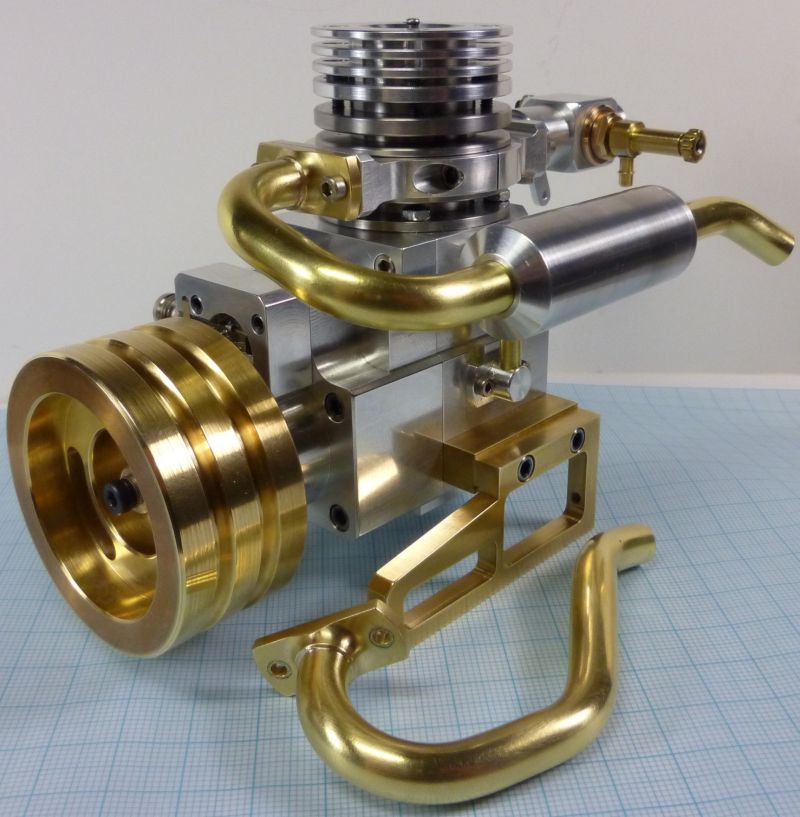

Ein kleiner Viertakter mit Rohrschieber Steuerung |

28.04.2010 |

Moin Moin,

nachdem es in den letzten Monaten hier etwas ruhig geworden ist melde ich mich nun mit einem Baubericht zurück.

In den vergangenen Jahren habe ich mich überwiegend mit der Entwicklung von Werkzeugen und Vorrichtungen beschäftigt, langsam wurde es Zeit mal wieder ein echtes Modellbauprojekt anzugehen. Der Bau eines kleinen Benzinmotors stand schon länger auf meiner To Do Liste, also habe ich mich Ende letzten Jahres mal näher mit dem Entwurf eines geeigneten Modellmotors befasst.

Nun gibt's auf dem Selbstbausektor schon jede Menge 4-Takt Modellmotoren mit klassischen Tellerventilen, also habe ich mir für mein erstes Motorprojekt gleich die Umsetzung einer etwas ausgefallenen Steuerung ausgesucht. Ein zwischen Kolben und Zylinder befindlicher Einrohrschieber steuert per Schiebe- und Drehschwingung den Gaswechsel.

Diese nach den Erfindern Burt und McCollum benannte Steuerung fand schon in den 30er Jahren unter Anderem in einem Einzylinder Motorradmotor der Marke Barr and Stroud Anwendung, zur echten Serienreife gelangte sie jedoch wohl erst in den Flugmotoren der Firma Bristol welche auch in Britischen WW2 Bombern zum Einsatz kamen. Deren 14 Zyl. Sternmotoren vom Typ Hercules wie auch die 9 Zyl. Aquila und 18 Zyl. Centaurus Motoren arbeiteten mit dieser Steuerung, alleine vom Hercules Motor sollen 57tausend Exemplare ausgeliefert worden sein.

Ich habe mich aber erst mal mit einem Einzylinder begnügt, denn ich betrachte dieses Projekt als einen Einstieg in die durchaus komplexe Thematik des Modellmotorenbaus. Ob der Motor jemals einem echten Verwendungszweck zugeführt wird steht noch in den Sternen, gedacht ist er zuerst als Funktionsmodell zur gelegentlichen Inbetriebnahme auf dem Gartentisch, vielleicht gelangt er aber auch mal in ein irgendwie geartetes Fahrzeugmodell?

Der Lütte hat folgende Features und Eckdaten:

Bohrung 18mm, Hub 16mm, Hubraum 4.1 ccm, Verdichtung 6.5:1, Luftkühlung, Unterbrecherzündung per Kontakt oder Hallgeber, Zündkerze Rimfire Z2 NS 10-40, Ölsumpf mit Druckumlaufschmierung, Betriebsstoff Normalbenzin bzw Aspen.

Die Dimensionen der Hauptbaugruppen entsprechen damit den Bearbeitungsmöglichkeiten in meiner Etagenbastelbude, viel größere "Kaliber" kann ich da nicht mehr sinnvoll herstellen, jedenfalls nicht mit der nötigen Präzision.

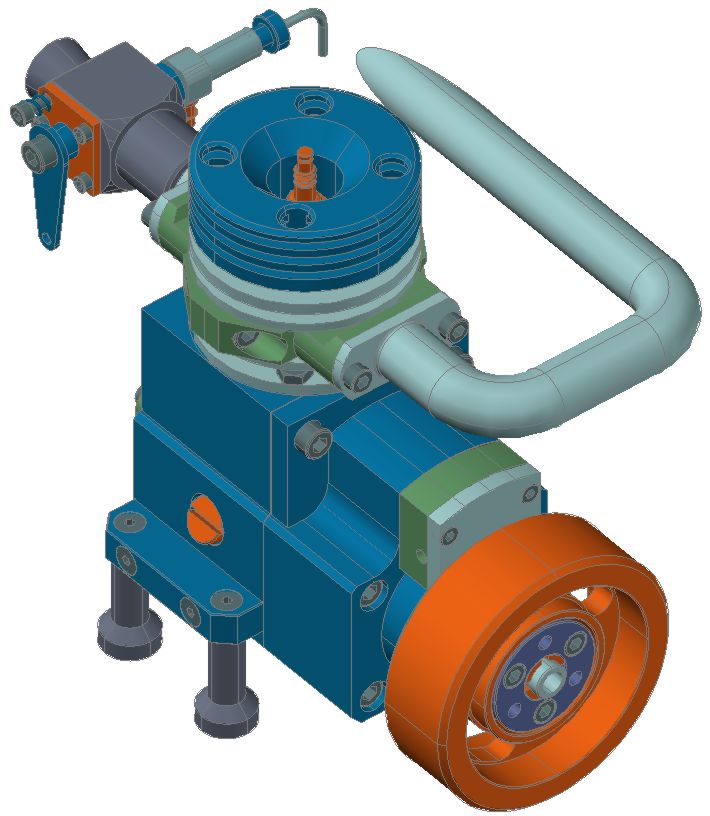

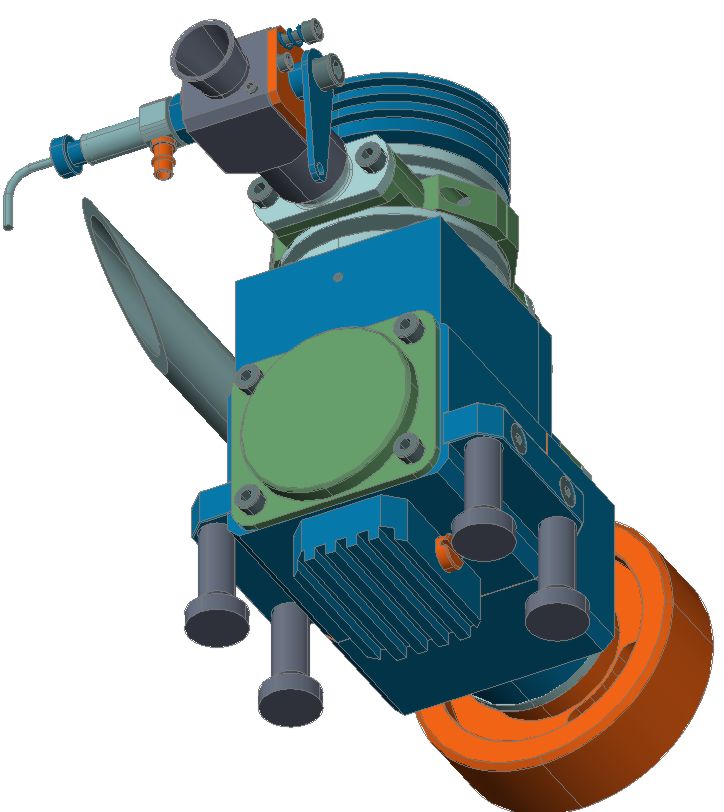

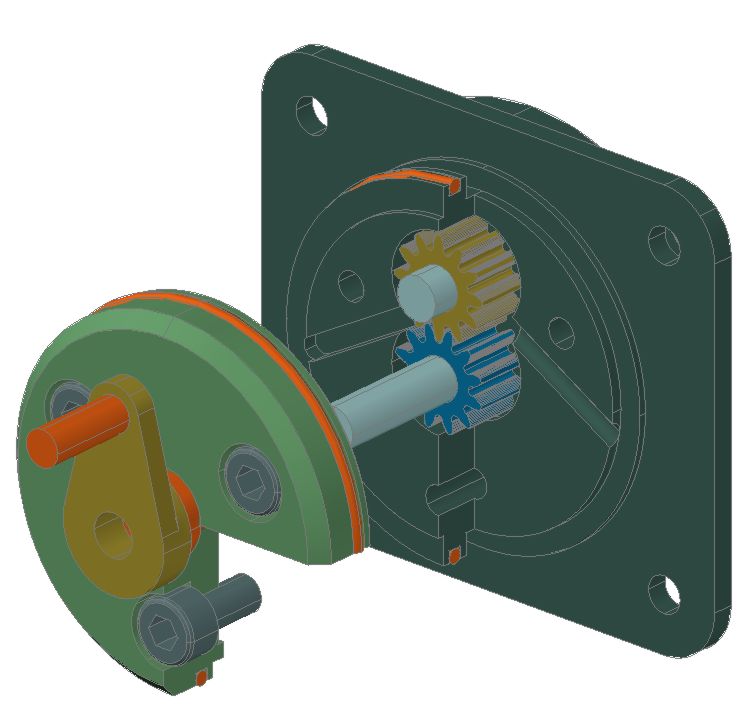

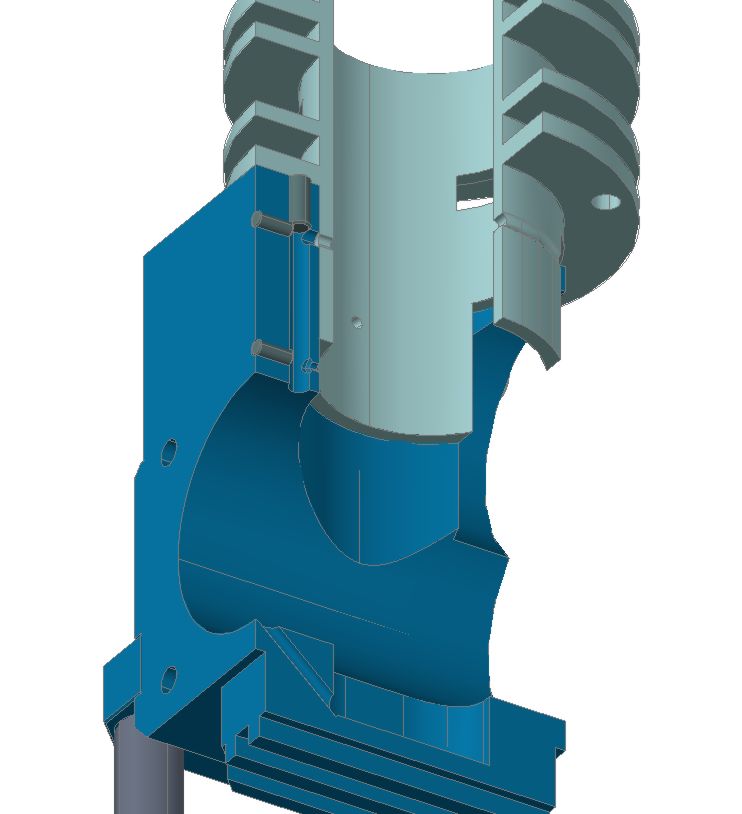

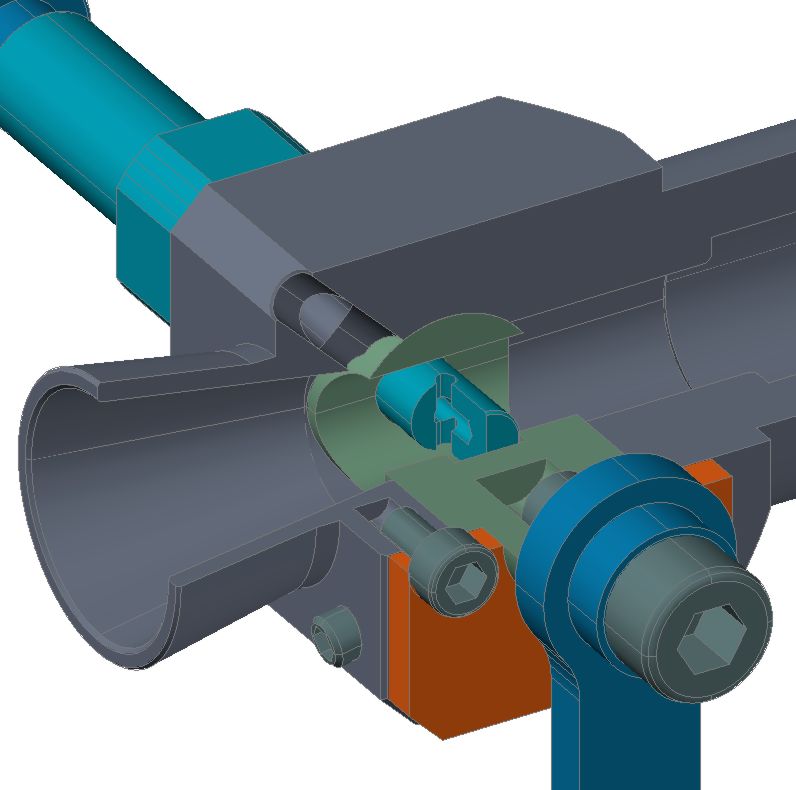

Auf der Basis entstanden dann die ersten Entwürfe

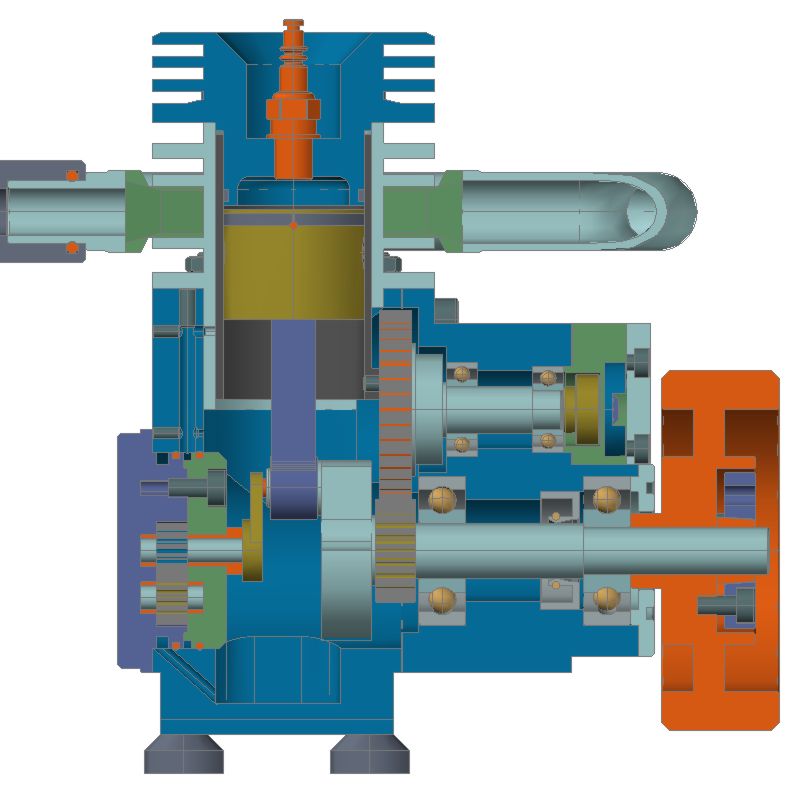

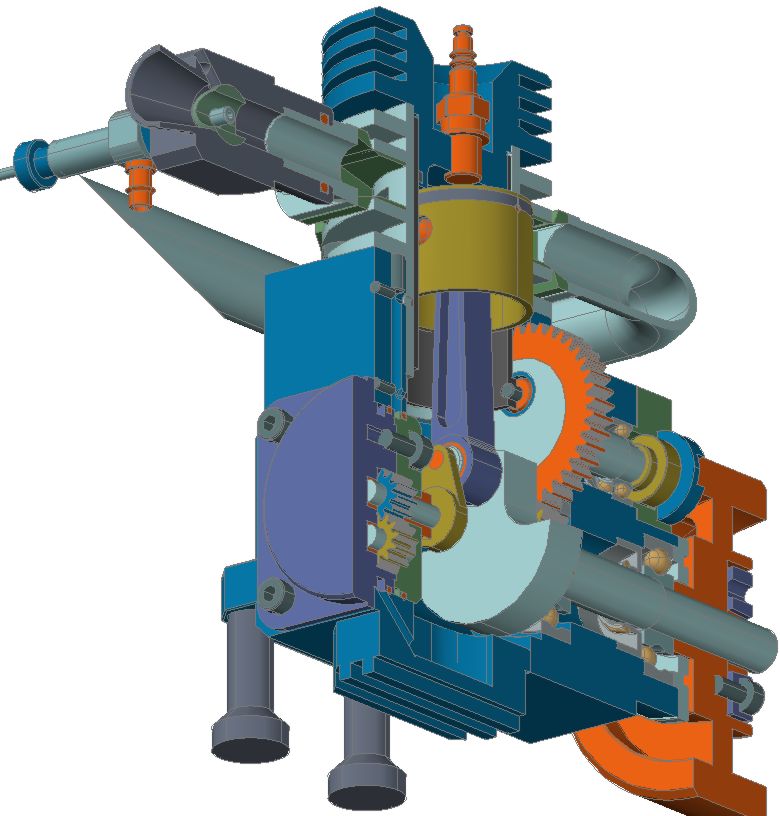

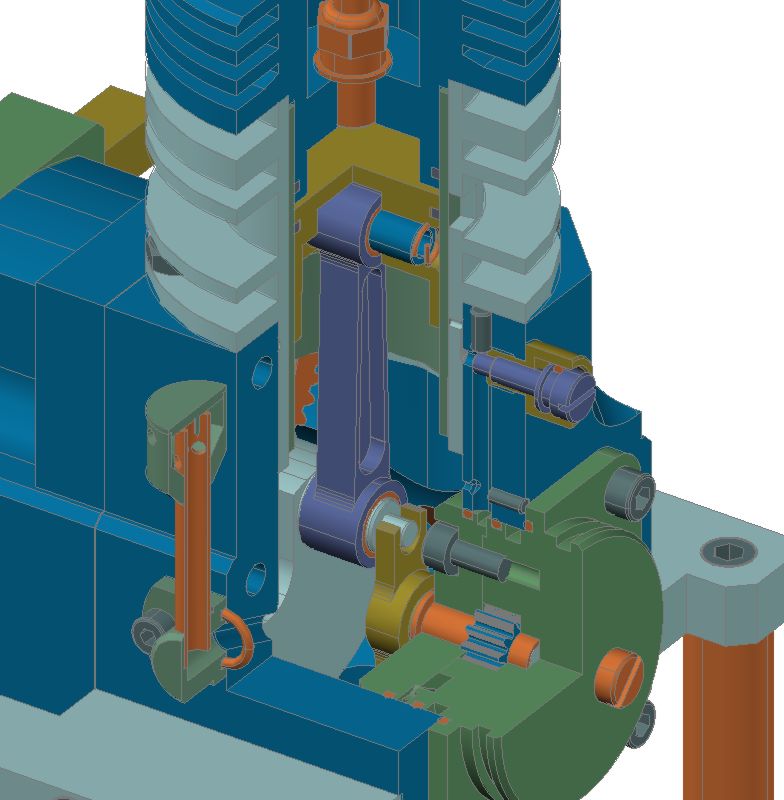

womit wir schon zum Innenleben kommen.

Der Zylinder wie auch der Kolben und die beiden Kolbenringe bestehen aus Kugelgraphitgrauguss GGG60, die dünnwandige Schieberbüchse (1mm Wandstärke) ist aus ETG100, einem hochfesten Automatenstahl, welcher auch unter thermischer Belastung zu äußerst geringem Verzug neigt und sich gleichzeitig mit meinen kleinen Werkzeugmaschinen noch vorzüglich bearbeiten lässt. Ebenso sind Kurbel- und Steuerwelle sowie alle weiteren Bolzen und Wellen aus ETG gebaut, sämtliche Gleitlager sind mit Lagerbronze ausgebüchst und alle Gehäuseteile sowie der in die Büchse eintauchende Zylinderkopf sind dagegen aus hochfestem Aluminium 7075 hergestellt.

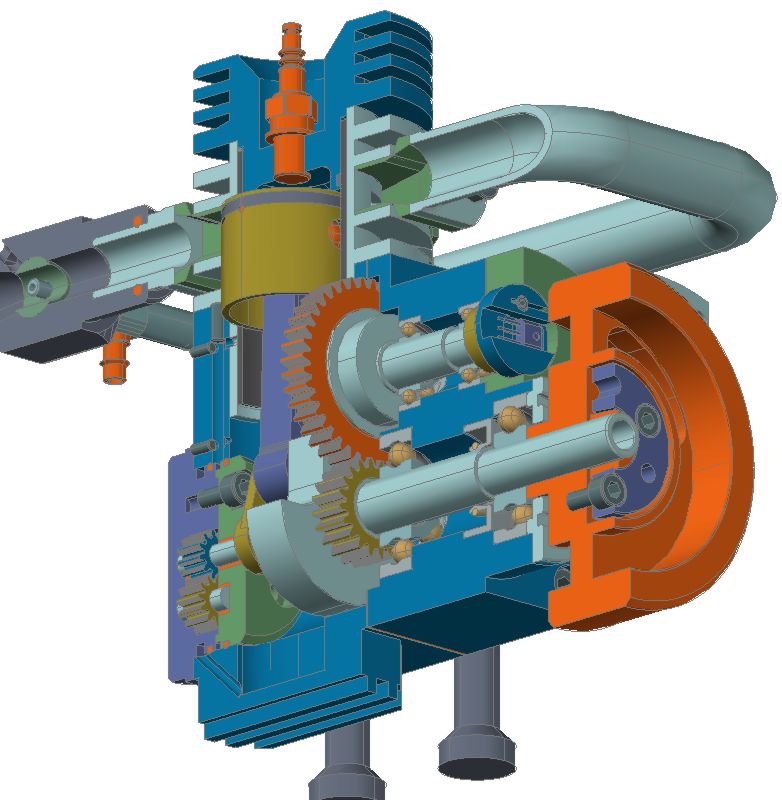

Die Schieberbüchse wird von einer Steuerwelle vergleichbar einer Nockenwelle mit halber KBW Drehzahl angetrieben, die Anlenkung geschieht dabei über eine 5mm Stahlkugel welche in einer gehärteten und geschliffenen ETG Buchse gleitet.

Ich wollte natürlich unbedingt eine echte Ölpumpe konstruieren (man gönnt sich ja sonst nix) und den Motor ohne Mischungsschmierung betreiben. Außerdem hatte ich Bedenken hinsichtlich der Schmierungsversorgung des Schieberbüchsenmantels. Also wurde in den hinteren Totraum des Kurbelgehäuses eine kleine Zahnradölpumpe eingeschachtelt.

Die Triggerung der Zündung übernimmt in der ersten Bauvariante ein Hallsensor welcher dann eine einfache Transistorschaltung mit nach geschalteter Motorradzündspule bedient. Der Sensor wird dabei von einem 4x2mm Neodym Magnet in einem kleinen Messingrotor auf dem Steuerwellenende sitzend angesteuert. Dazu gibt's dann noch eine zweite Variante mit konventionellen Kontakten, dazu später mehr.

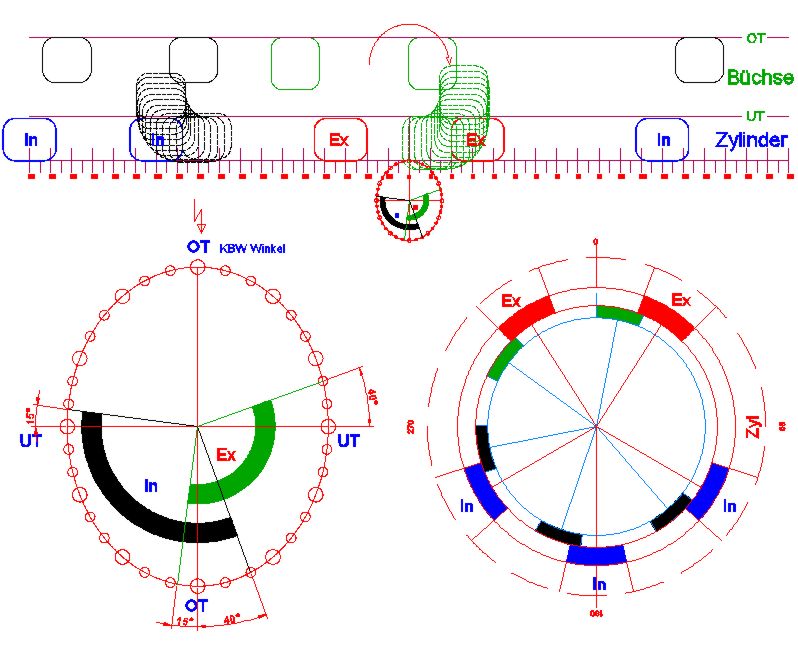

Bevor es an die echten Bauteile geht hier noch ein bissel was über das Prinzip der Schieberbüchse und das Timing der Steuerfenster.

Die mit der Steuerwelle rotierende Mitnahmebuchse und die darin befindliche Kugelanlenkung versetzen die von Haus aus mit zwei Freiheitsgraden ausgestattete Schieberbüchse in eine oszillierende Hub- und Drehbewegung welche einen Punkt auf der Schieberoberfläche (in der Projektion auf die Mantelfläche betrachtet) eine ellipsenförmige Bahn ausführen lässt.

Dabei entspricht die Höhenachse der Ellipse dem Hub der Steuerwelle (hier 6.6mm) und die Breitenachse dem Weg des Auslenkwinkels bezogen auf den Mantelumfang, bei mir sind's +/- 15.5grd und das ergibt bei 20mm Durchmesser 5.4mm. Alle Steuerfenster folgen also dieser Ellipsenbahn, wann und mit welchen Querschnitten sich nun was öffnet und schließt kann nach erfolgter Festlegung der Motorgeometrie nur noch durch Lage und Form der Fenster auf der Mantelfläche der Schieberbüchse bestimmt werden.

Zur besseren Beurteilung der Bewegungen sowie deren Abhängigkeiten habe ich nach Festlegung der Hauptmaße im CAD System eine Animation der Bauteile erstellt:

Steuerprinzip des Rohrschiebers

Zwei Randbedingungen sind noch von Bedeutung: Die maximale Höhe der Fenster wird durch die Hubcharakteristik des Triebwerkes eingeschränkt, ein Langhuber stellt (bei gleichem Verdichtungsverhältnis) im OT ja mehr Raum oberhalb des Kolbens zur Verfügung als ein kurzhubiger Motor. Gleichzeitig limitiert die zwingend geforderte Abdichtung des Brennraumes während des Verdichtungs- und Expansionshubes die Höhe der Steuerflächen. Alle Fenster müssen während der Verdichtung und danach mindestens bis zum Ausschub des expandierenden Gases komplett oberhalb des im Zylinderkopf befindlichen, zweiten Kolbenringes verbleiben, sonst hat man dort eine Leckage.

Die Breite der Steuerfenster kann auch nicht beliebig groß gewählt werden, zur Vermeidung von seitlichen Überschneidungen müssen gewisse Abstände verbleiben und man braucht einen reservierten Bereich für die Kolbenringstöße. Und die äußere Zu- und Abgasführung muss ja auf dem Zylindermantel auch irgendwie noch sinnvoll bau- und abdichtbar untergebracht werden, legt also die Lage der korrespondierenden Fenster am Zylinderumfang fest.

Zur Erzielung von großen Fensterflächen und gleichzeitig großen Zeitquerschnitten, was gaswechseltechnisch mindestens genauso wichtig ist, ist eine rechteckige Fensterform per se nicht besonders günstig. Wegen der elliptischen Fensterbewegung führen hier Steuerkanten in Form eines Ellipsenabschnittes oder zumindest einer schrägen Linie zu erheblich besseren Bedingungen, so wurde es bei Bristol damals auch ausgeführt.

Da ich keine CNC Fräse besitze, und das hundertstelgenaue Ausfeilen der winzigen Fenster (dann mit schrägen Kanten) für mich keine Option war, habe ich mich doch zur Umsetzung rechteckiger Steuerfenster entschieden.

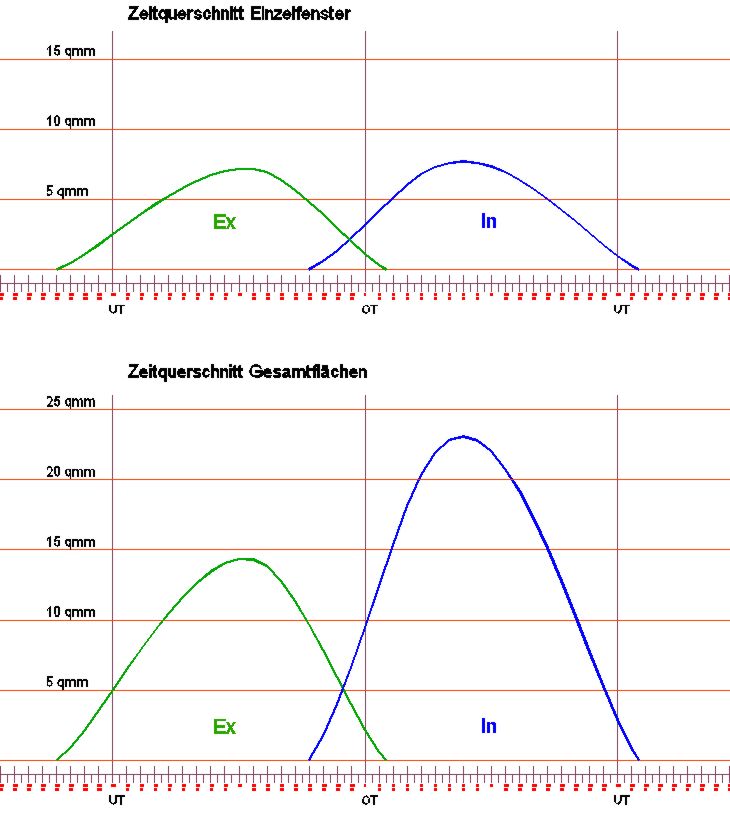

Die folgende Grafik zeigt die Entwicklung einer ganz brauchbaren Rechteckfenstergeometrie unter der Annahme folgender Steuerzeiten:

Auslass öffnet 40grd vor UT und schließt 15grd nach OT

Einlass öffnet 40grd vor OT und schließt 15grd nach UT

Die damit zu erzielenden, maximalen Fensterquerschnitte sind zwar nicht gerade hochleistungsverdächtig, aber für einen kleinen Stationärmotor sollte es reichen. Die Flächen liegen jetzt bei 14.5 qmm für den Auslass und 23 qmm beim Einlass. Nimmt man bei einer vergleichbaren Zylinderbohrung einen Tellerventildurchmesser von maximal 8.5mm an, erhält man einen freien Gasquerschnitt (bei vollem Ventilhub) von ca. 28qmm pro Ventil. Wie nachteilig sich meine geringeren Querschnitte aber wirklich auswirken muss die Praxis dann zeigen.

Hier noch eine Grafik der mit oben gezeigter Fensteranordnung erzielten Zeitquerschnitte, also der echten Flächen von Ein- und Auslass aufgetragen über die Kurbelgrade.

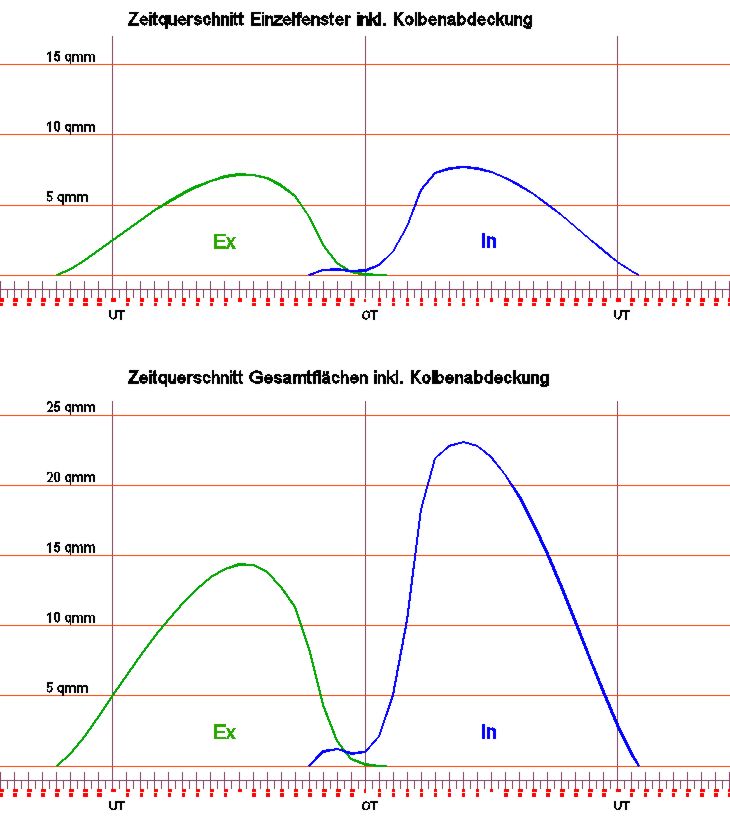

Leider gibt's hier noch nen Schönheitsfehler, der (ja gewollte) Kurzhuber lässt grüßen…..ha ha ha…Bedingt durch die geringe Höhe der Fenster fährt im Gaswechsel OT der Kolben mit seiner Oberkante für einen kurzen Moment auf ca. halber Höhe durch die offenen Ports und deckt somit einen Teilbereich ab. Korrigiert sieht die ganze Angelegenheit also so aus:

Soweit zur trockenen Theorie und zu den Planungen, nun gibt' aber endlich Bilder aus dem wirklichen Leben…..ha ha ha….

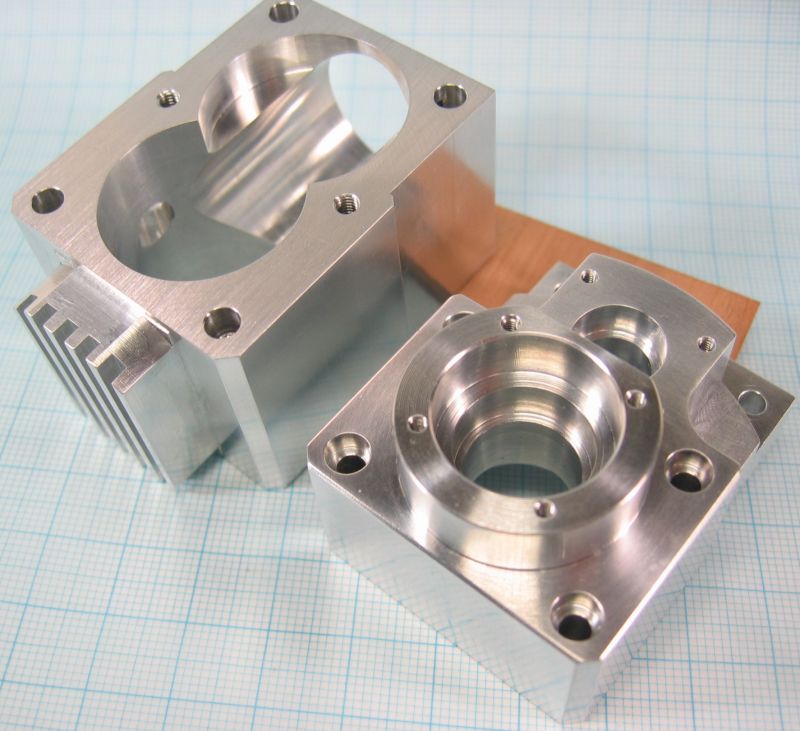

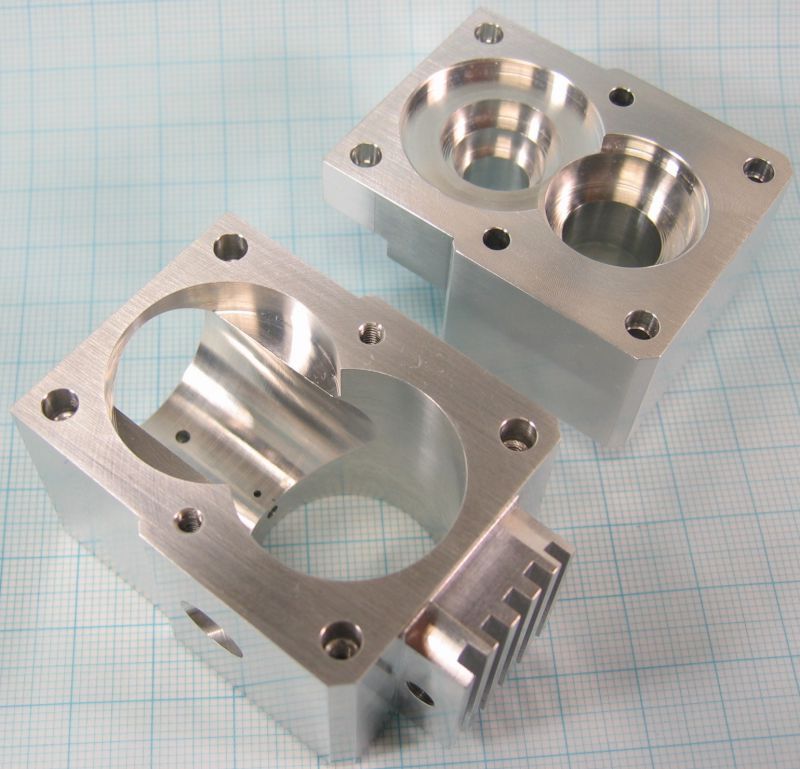

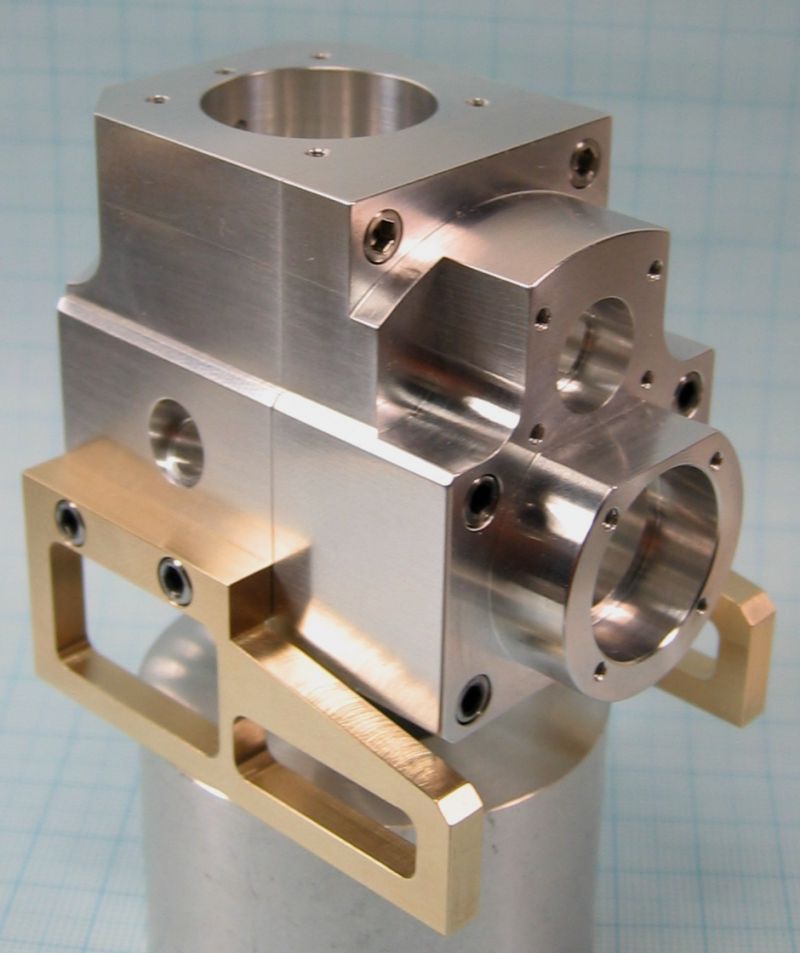

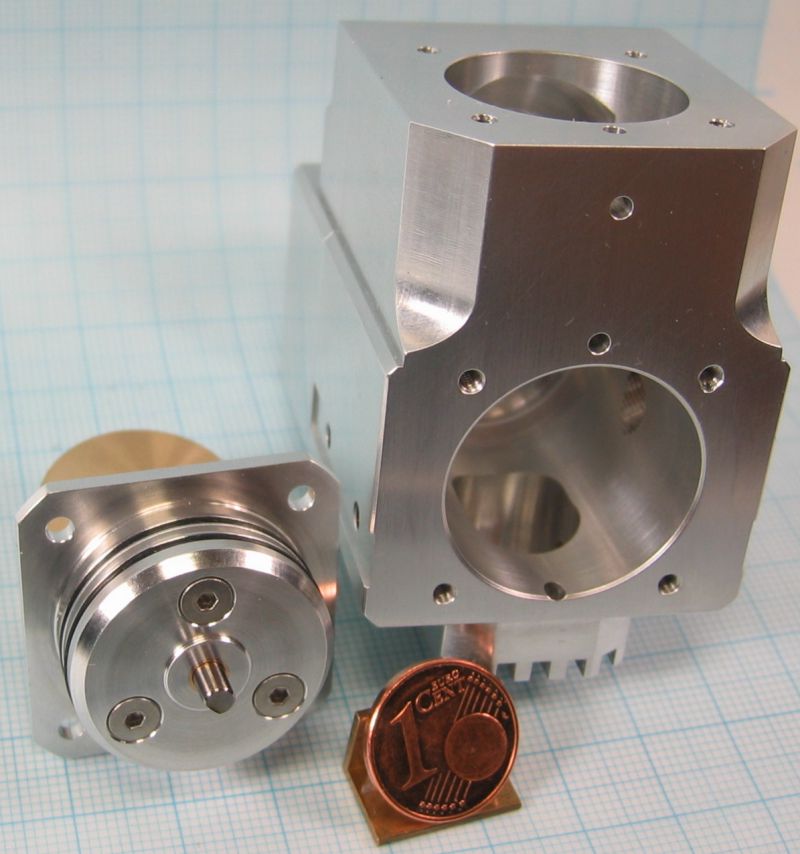

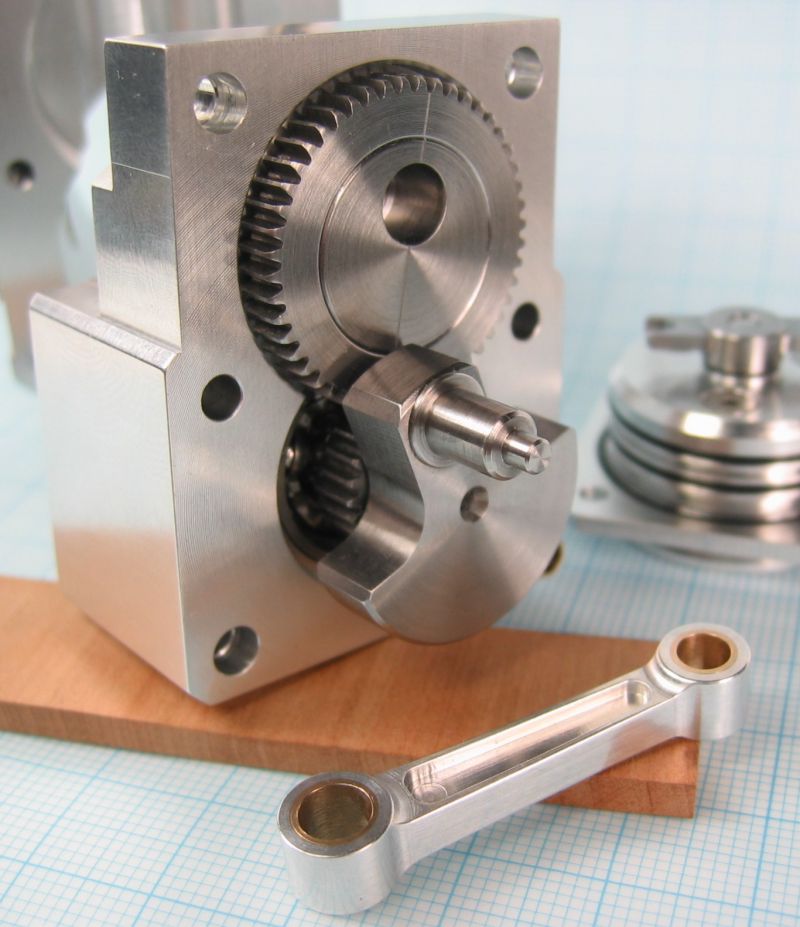

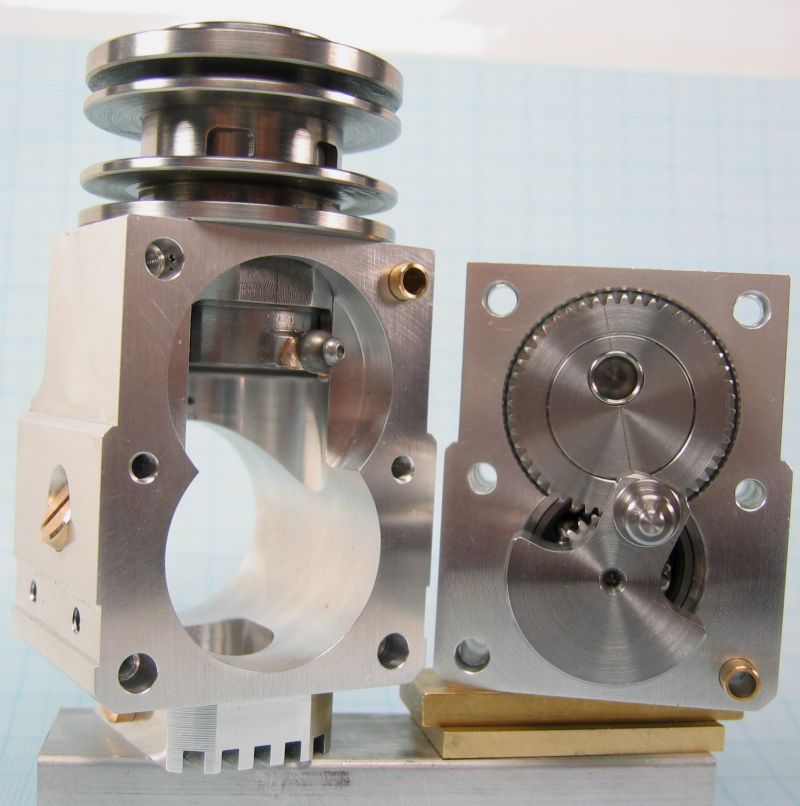

Nach einer Reihe netter Zerspanungsgänge auf Dreh- und Fräsmaschine schälte sich zuerst das Kurbelgehäuse aus den Rohlingen heraus

und sah zur Probe zusammengesetzt schon ein wenig nach Motor aus……

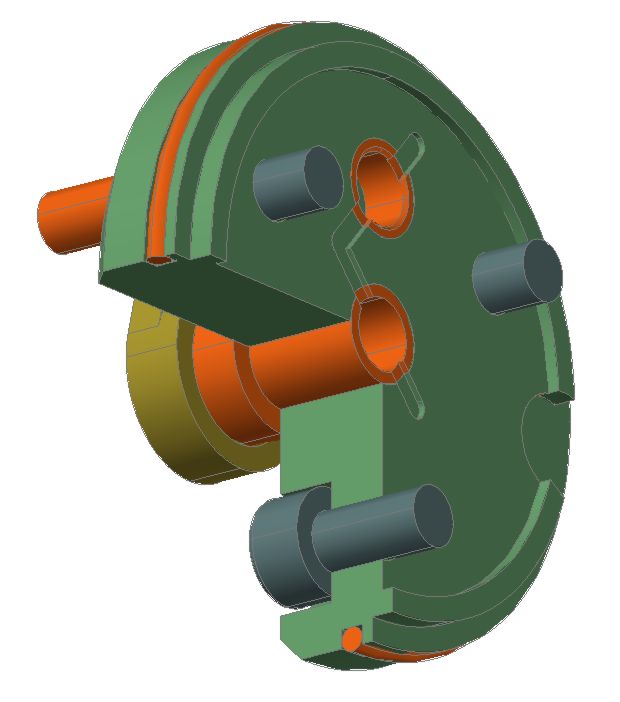

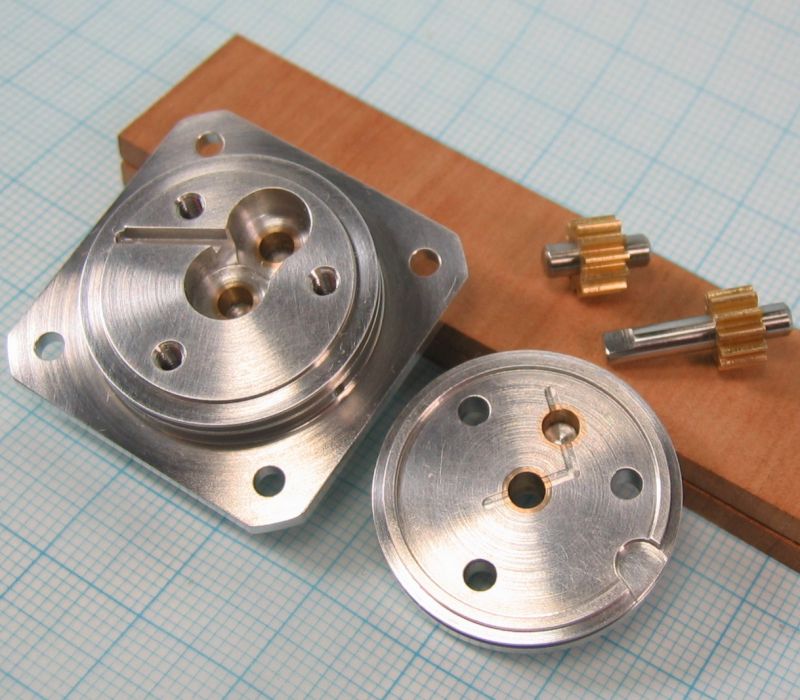

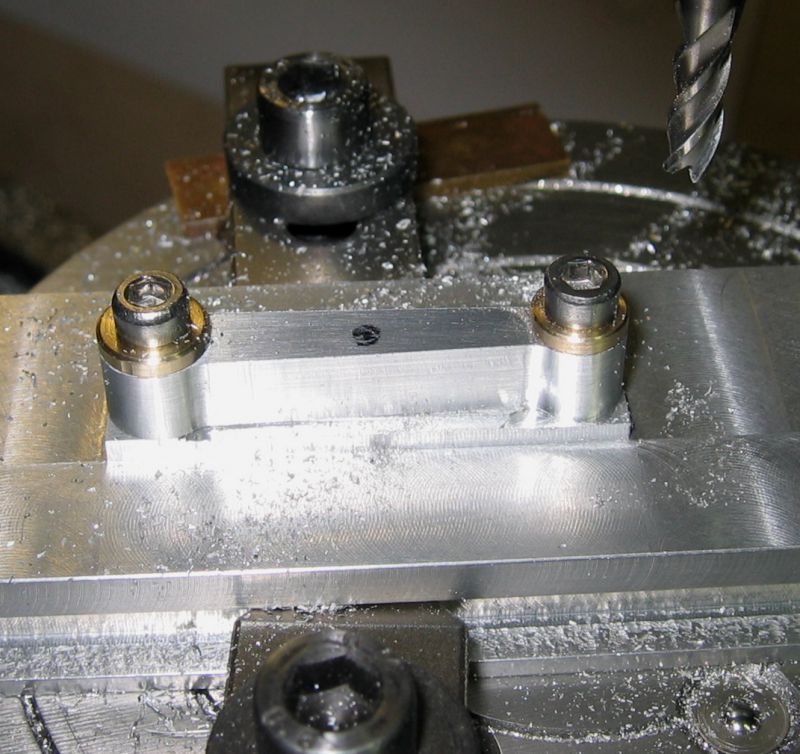

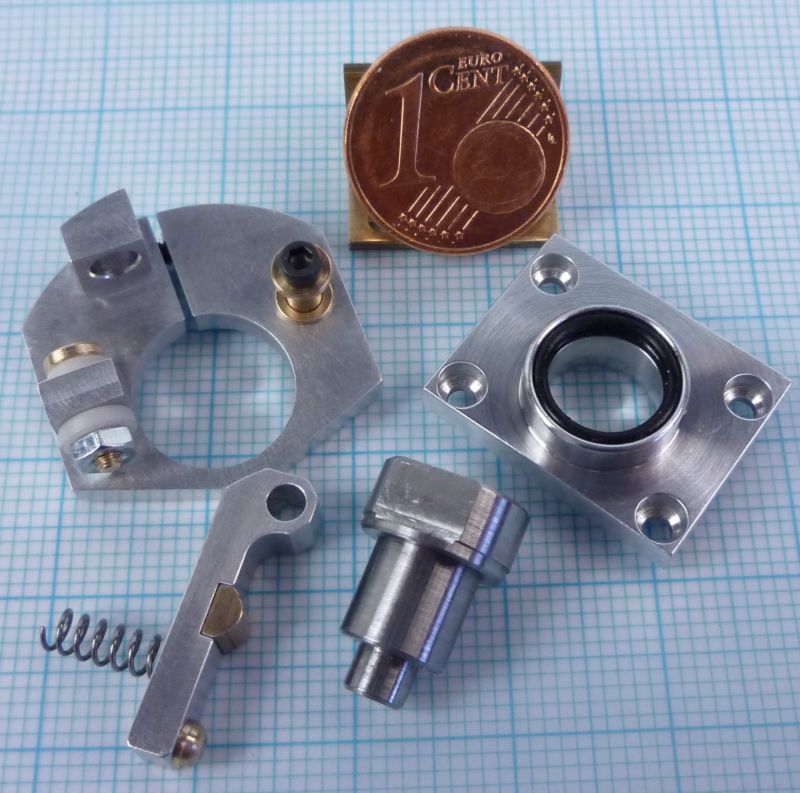

Dann ging's an die Ölpumpe, welche später hinten im Kurbelgehäuse sitzt

und durch per O-Ringe separierte Ringkanäle mit der "Außenwelt" bzw den Leitungsbohrungen im Kurbelgehäuse verbunden ist. Vorteil, baut sehr kompakt und ist immer dicht; Nachteil, kann leider nur im eingebauten Zustand getestet werden…..ha ha ha

Weiter ging es mit dem Pleuel welches auch aus hochfestem Aluminium gefräst wurde

und den restlichen Teilen des Kurbeltriebes.

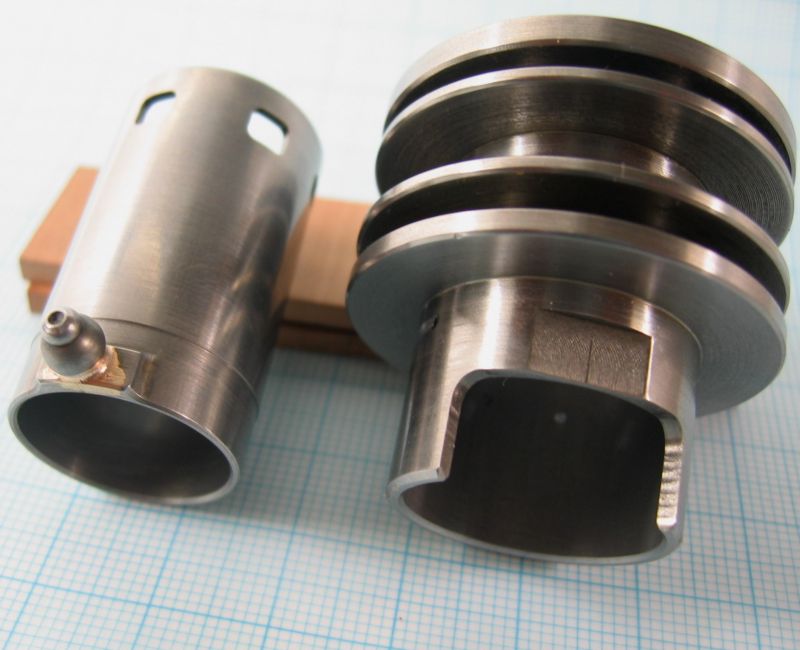

Im nächsten Schritt ging's der Zylindergarnitur an den Kragen.

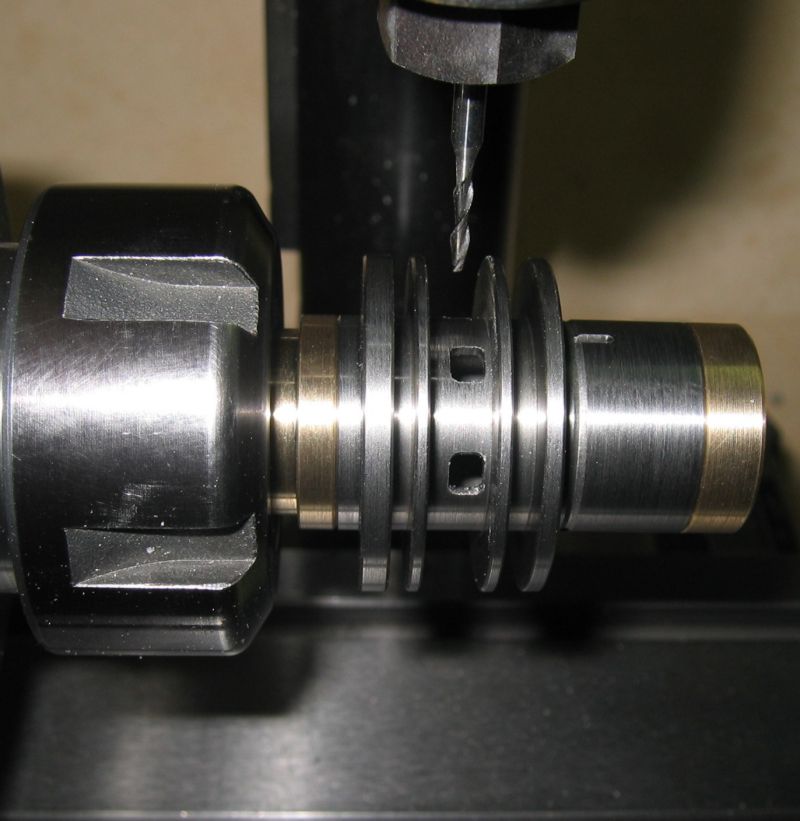

Nach dem Drehen des Zylinders aus GGG60 wurden er auf einen Dorn gespannt und dann im Teilapparat die Ports ausgefräst.

Danach das gleiche Spiel mit der jetzt schon Innen und Außen auf 0.005mm unter/über Endmaß vorgeläppten Schieberbüchse.

Das ist die Sammlung von Läppdornen und Kluppen sowie Spannvorrichtungen welche man für die Herstellung der gesamten Garnitur benötigt.

Geläppt wurde mit 400er und 800er Korundpaste. Die Passung Büchse zu Außenzylinder erhielt ein Spiel von 5tausendstel Millimeter und der Kolben aus Grauguss hat 15tausendstel Spiel in der Steuerbüchse aus ETG, hier übernehmen die Kolbenringe die endgültige Abdichtung und der Kolben hat genügend "Luft" wenn's mal thermisch "eng" wird.

Aber vor dem endgültigen Einpassen der Schieberbüchse wurde noch die Anlenkkugel hart angelötet.

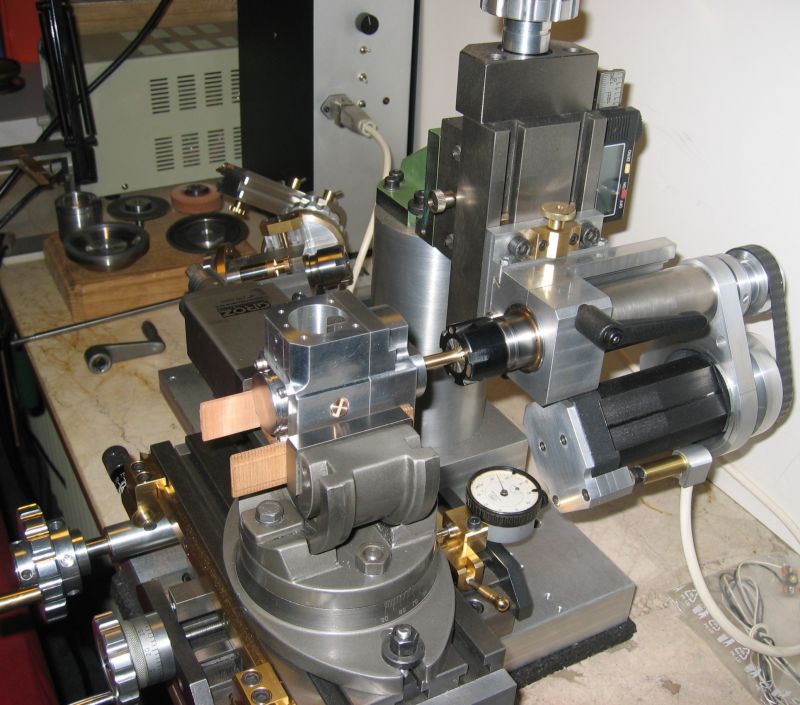

Und mal wieder ein Zwischenstand mit Probezusammenbau.

Nach der Fertigung des Kolbens hat man schon fast alle wesentlichen Bauteile zusammen

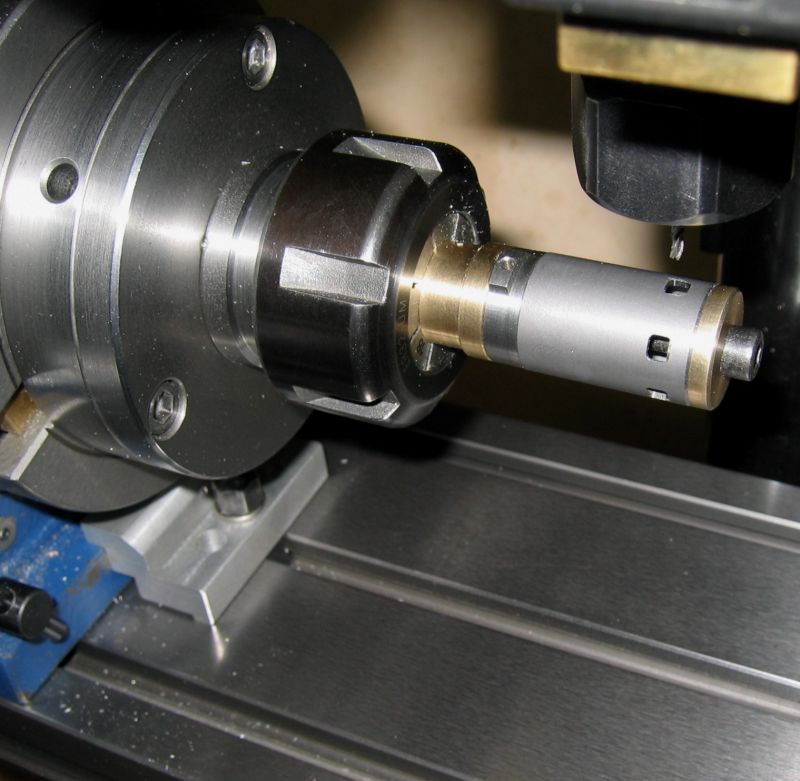

und kann den ersten "Trockenlauftest" der Garnitur und der Steuerung auf dem Prüfstand namens Drehmaschine machen. Hier zwei nicht soo dolle Videos auf denen man aber die Funktion der Steuerbüchse gut erkennen kann.

Schiebertest-1

Schiebertest-2

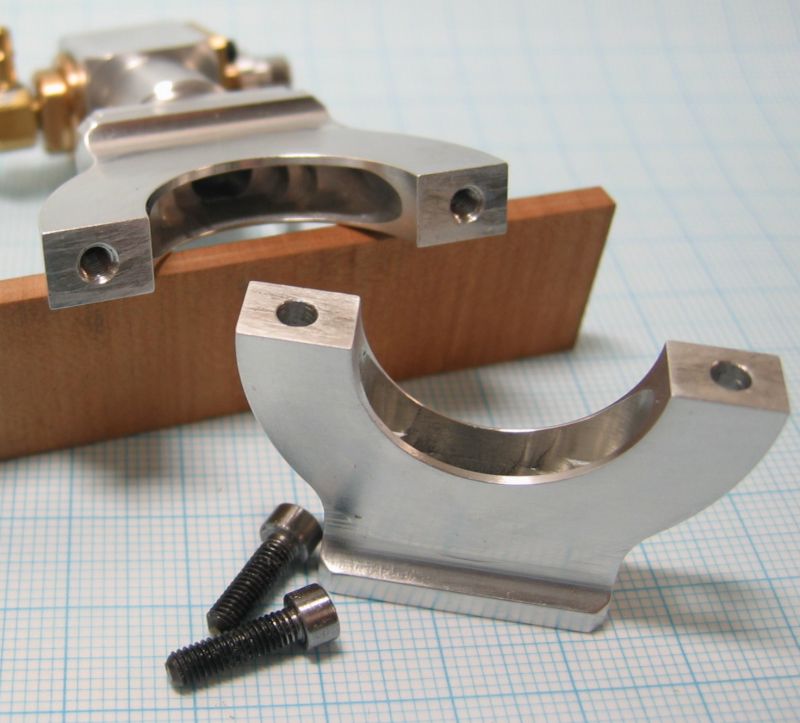

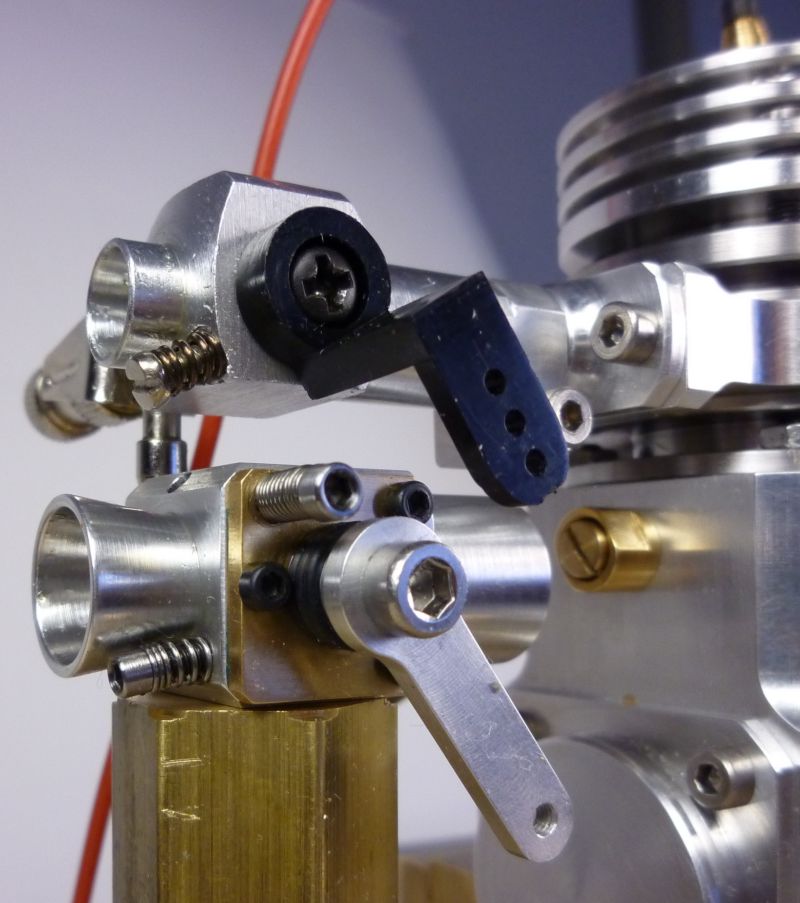

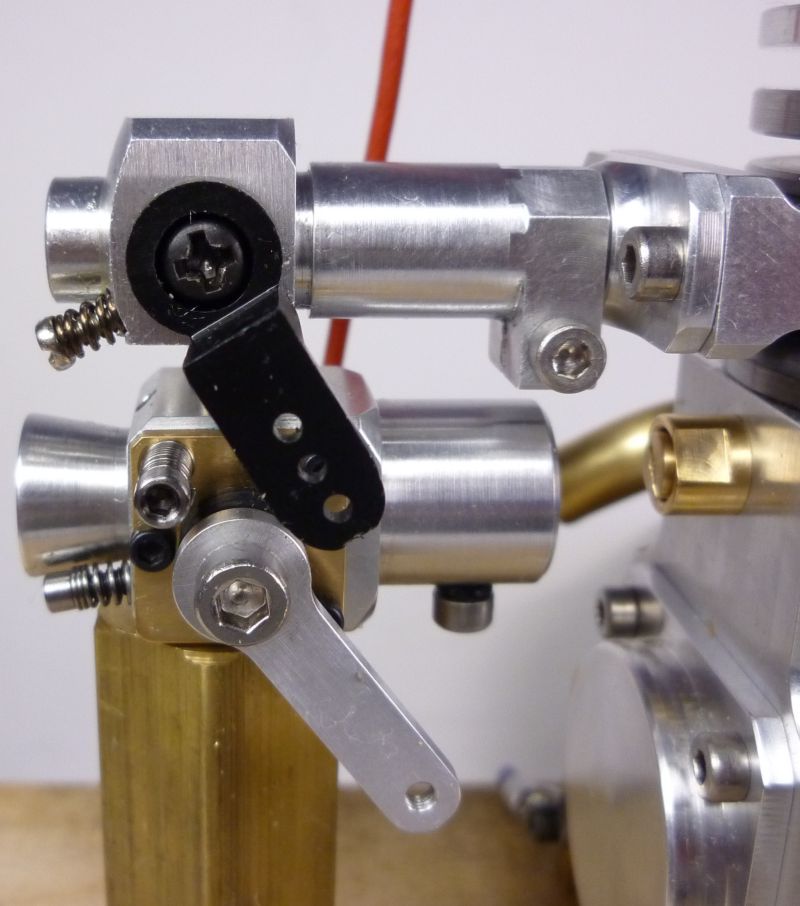

Nun braucht man noch eine geteilte Manschette welche das Zu- und Abgas kanalisiert und an der man den Vergaser und Auspuff anschließen kann.

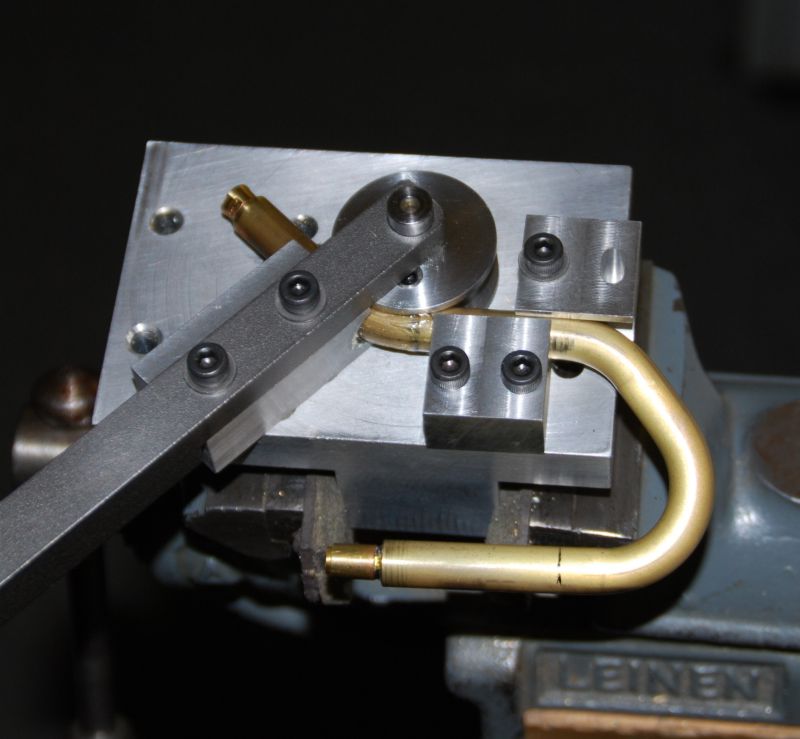

Und natürlich einen Auspuff

ich habe gleich zwei gebaut, einen zum Krach machen und einen für die nächtlichen Testläufe in der Wohnung…..ha ha ha…..

Ein Vergaser wurde natürlich auch noch angefertigt, darüber gibt's weiter unten im Artikel mehr zu lesen.

Die Zündung ist auch so ein Thema welches ich aber in einem gesonderten Bericht noch einmal aufgreifen will. Nur so weit, mit der Hallsonde war ich wenig glücklich, die Halbleiter hielten nie lange und starben an übermäßiger Hochspannung, die von mir verwendete Schaltung taugte wohl nicht so recht für diese Sensoren.

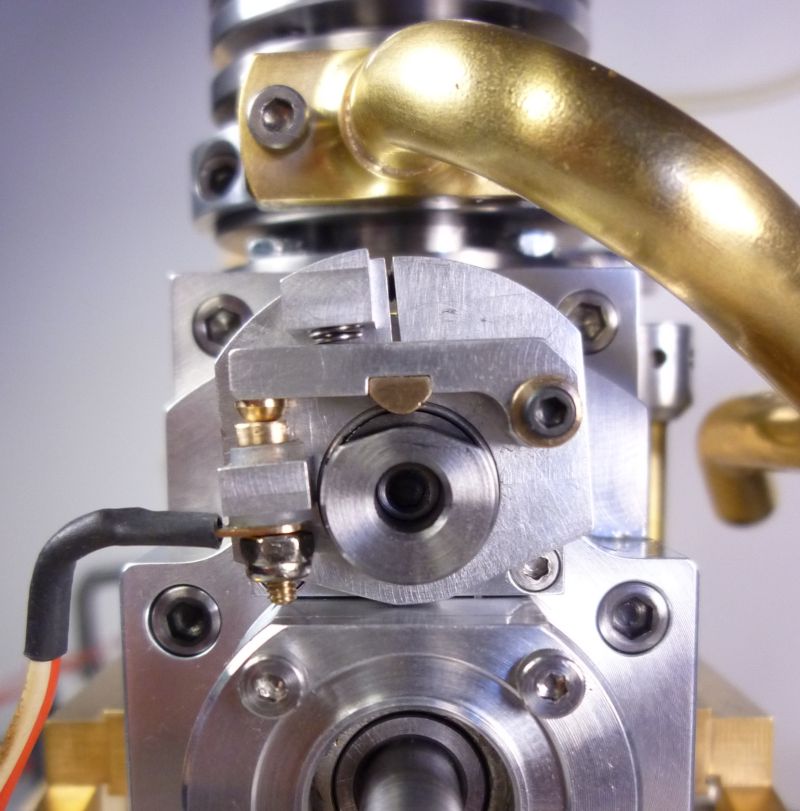

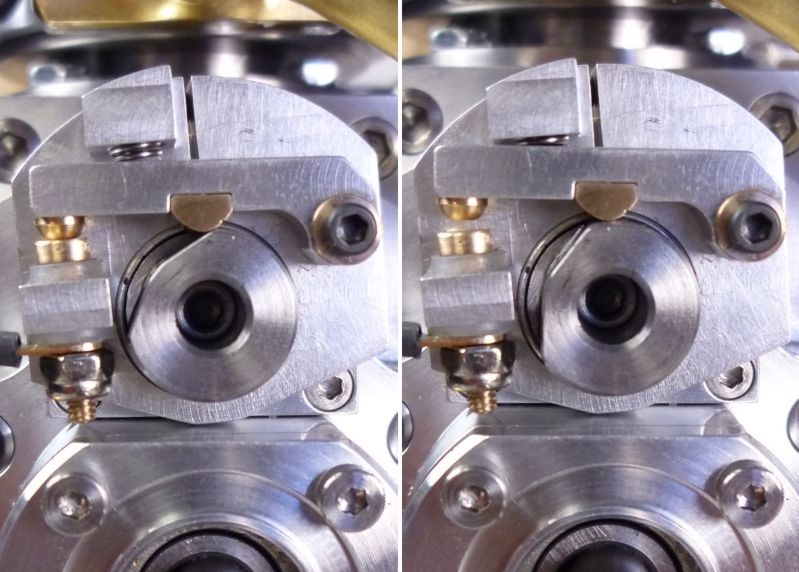

Um endlich sicher lauffähig zu werden habe ich dann kurzerhand eine Kontaktzündung entworfen und gebaut.

Der Kontakt bedient aber die alte, mit dem Hallsensor schon verwendete Transistorschaltung und unterliegt damit nur einer Schaltstrombelastung von ca. 75 mA.

Die Grundplatte sitzt per Klemmfaust auf dem vorderen Lagerdeckel der Steuerwelle und kann somit zur einfachen Justage des Zündzeitpunktes um +/- 20grd verdreht festgesetzt werden.

Hier noch mal eine Übersicht aller Bauteile.

Zu erkennen ist auch eine zweite Schieberbüchse welche ich später nachgefertigt habe. Beim genauen Nachmessen der Steuerzeiten im eingebauten Zustand und per Gradscheibe stellten sich dann doch einige Abweichungen zu den geplanten Zeiten heraus, die Überschneidung im Gaswechsel war um mehr als 30grd zu weit gespreizt ausgefallen.

Die neue Büchse entspricht nun bis auf ganz wenige Grad Abweichung der in der obigen Grafik aufgeführten Ausführung (ein paar Hundertstel Millimeter Abweichung der Fensterbreite können schnell ein halbes Grad ausmachen). Die Arbeit hat sich gelohnt, mit der "zahmeren" Büchse läuft der Motor erheblich gutmütiger und springt auch besser an.

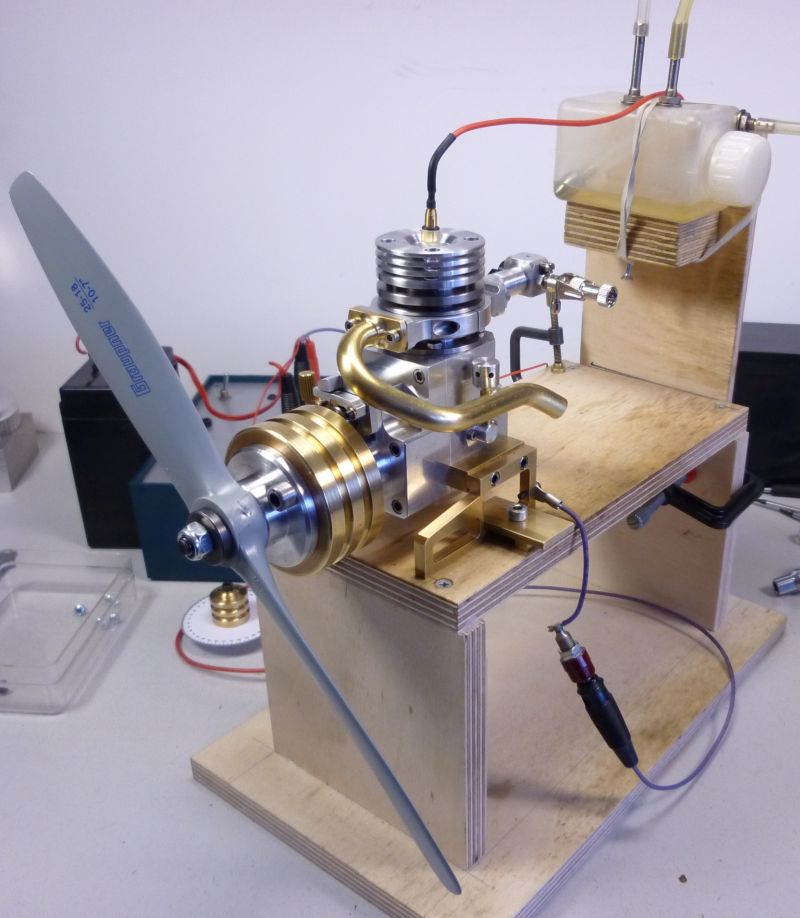

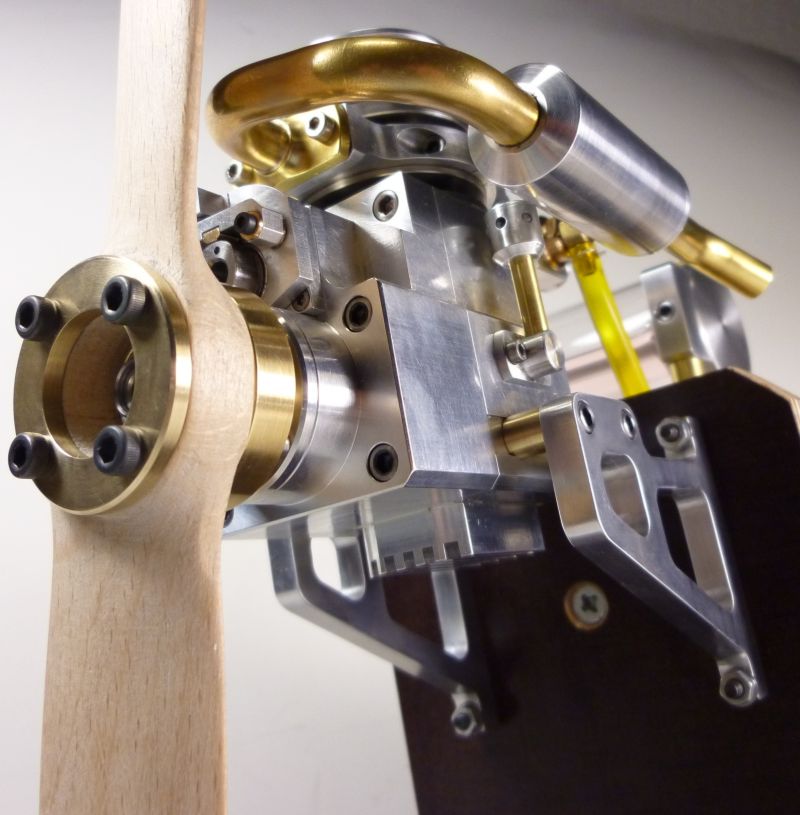

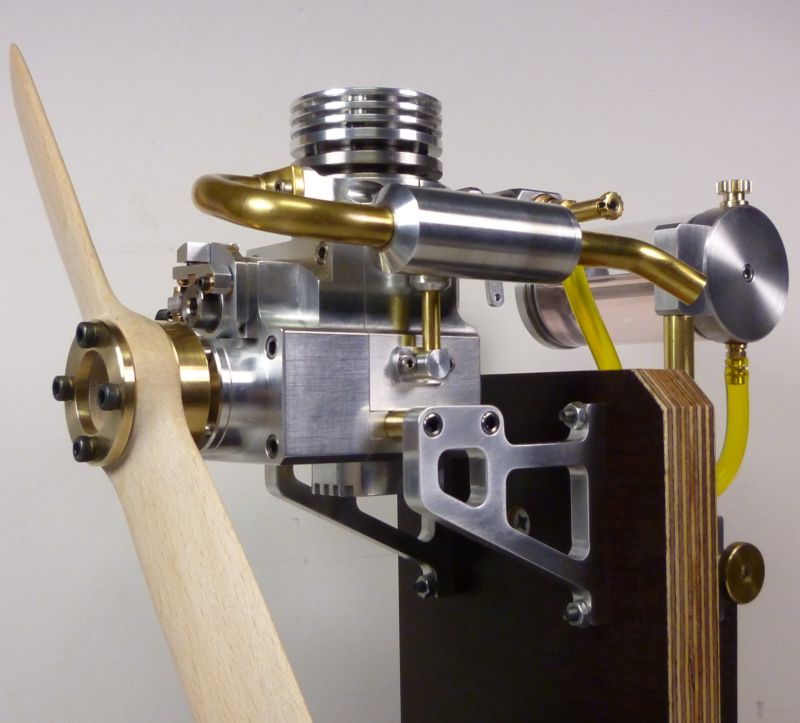

So sieht das dann alles auf dem provisorischen Prüfstand aus, ich habe zu Testzwecken mal einen 25er Propeller angebaut, einfach weil so das Starten erheblich einfacher geht und weil der Motor dann gegen eine Last laufen kann.

Und hier nun endlich ein paar Videos (in deutlich besserer Qualität) von den ersten echten Laufversuchen. Die maximale Drehzahl mit dieser 10-7" Luftschraube liegt bei ca. 7500 U/min.

Testlauf-1

Testlauf-2

Testlauf-3

Ich will nun noch etwas näher auf die Themen Ölschmierung und Vergaser eingehen.

Das Schmiersystem:

Mein Konzept ging von einer Mischung aus Nebel- und Druckumlaufschmierung aus. Kolbenhemd, beide Pleuelaugen, die Steuerungskugel sowie die Zahnräder und die inneren Wälzlager werden durch Ölnebelbildung im Kurbelgehäuse geschmiert, der Nebel bildet sich im Betrieb durch Teilchenmitnahme (drehende Kurbelscheibe, oszillierender Pleuelfuß) aus dem Ölsumpf. Den Rest, also das Vordringen in die letzten Ritzen und Gleitlagerflächen, erledigt die Kapillarwirkung des Öls.

Nur war ich mir unsicher ob dieser Nebel auch reicht um den oberen Bereich zwischen Steuerbüchse und Zylinderwand zu versorgen. Ich konnte in der Planungsphase kaum abschätzen in wie weit die oszillierende Bewegung der Büchse alleine genug Öl bis in den Bereich des Zylinderkopfes transportieren würde. Und ich konnte nicht einschätzen wie schlimm sich eine etwaige Mangelschmierung an dieser exponierten Stelle auswirken würde.

Dieser Bereich der Gleitführung ist ja nicht ganz trivial. Die dünnwandige Steuerbüchse muss im oberen Drittel einen Teil der Verbrennungswärme an den Zylindermantel weiterleiten, gleichzeitig unterliegt sie dem Druck des expandierenden Gases, welcher sie periodisch dehnt und so eine an- und abschwellende Flächenpressung auf die äußere Gleitführung erzeugt.

Auf der Abbildung erkennt man die aufsteigende Ölleitungsführung und die Weiterleitung über einen ringförmigen Kanal zwischen Kurbelgehäuse und Zylinder. Aus diesem gelangt dann das Öl mittels am Umfang verteilten Bohrungen zum Außenmantel der Steuerbüchse.

Und das ist ein Detailschnitt des letzten Planungs- und Bauzustandes, hier gibt's auch schon die Motorentlüftung und eine Ölregulierungsschraube.

Die Pumpe funktioniert schon bestens, sie fördert reichlich Öl und baut Druck auf, macht also eigentlich genau was sie soll.

Nur hatte ich vollkommen unterschätzt, dass die Laufgarnitur scheinbar mit den üppigen Ölmengen nicht umgehen kann. In der Praxis führt der Betrieb mit einem für die Pumpenfunktion ausreichenden Ölstand zum Verölen des Brennraumes. Die Kerze ist meist schon nach wenigen Umdrehungen verölt, wenn man den Motor bis dahin nicht zum Durchlaufen gebracht hatte hat man keine Chance mehr und muss die Kerze ausbauen und säubern. Aber selbst wenn er damit in Gang kommt bleibt der Lauf unruhig und das Leerlaufverhalten wird so ungünstig, dass eine Regelung unter Halbgas kaum mehr möglich ist und der Motor irgendwann abstirbt. Entfernt man nun den Zylinderkopf steht auf dem Kolbenboden eine deutliche Ölschicht.

Ich habe dann den Ölfluss Schritt für Schritt reduziert, zuerst die Füllmenge zurückgefahren, dann eine Mengenregulierschraube für den Bereich des oberen Abganges eingebaut und schließlich die Pumpe durch Entfernen des Mitnehmers stillgelegt.

So richtig gut lief es erst mit stillgelegter Pumpe und Minimalmenge Öl im Sumpf. Um wenigstens mit dem Teil rumspielen zu können (sonst wird's ja langweilig….ha ha ha….) betreibe ich den Motor zur Zeit mit Gemisch 1:50 und einem winzigen Ölvorrat in der Wanne. Damit läuft er sehr zuverlässig, springt sowohl kalt wie warm bestens an und die Kerze bleibt trocken. Soweit ich es bis jetzt beurteilen kann gibt es dabei keine Probleme mit der Schmierung. Die Garnitur zeigt auch nach einigen Stunden Betrieb an keiner Stelle besondere Laufspuren oder gar Schäden und der Ölnebel durch den Blow By reicht augenscheinlich vollkommen zur Versorgung aller inneren Lagerstellen aus.

Nur ist das endgültige Stilllegen der Pumpe ja nicht im Sinne des Erfinders…..ha ha ha….

Mittlerweile glaube ich, dass die Verölung hauptsächlich in dem oder den fehlenden Ölabstreifringen begründet liegt. Ich hatte dieser Angelegenheit bei der Konstruktion zu wenig Bedeutung beigemessen und Hinweise in einschlägigen Quellen überlesen bzw schlicht ignoriert.

Im Betrieb reingucken kann man da ja schlecht, aber ich erkläre es mir so, dass selbst die Pantschschmierung bei randvoller Ölwanne schon zu heftig wird und dann zu viel Ölfilm über das Kolbenhemd in den Brennraum "geschaufelt" wird. An einer ungenügenden Kolbenringpassung kann es eigentlich kaum liegen, das Tragbild ist bestens, die Vorspannung auch und der Ringspalt ist im eingebauten Zustand auch dicht. Das zeigt auch das Kompressionsverhalten, ich empfinde es (naturgemäß subjektiv) als gut und immerhin kann man den Motor auch ohne Latte nur mit der nackten Hand am 50mm Schwungrad starten.

Um die Sache einzugrenzen werde ich einen neuen Kolben mit wenigstens einem zusätzlichen Ölabstreifring bauen müssen, im Vorhandenen bekomme leider ich keine weiteren Ringe mehr untergebracht.

Das Thema Druckumlaufschmierung bei kleinen und mittleren Modellmotoren scheint eh recht problematisch zu sein. Es gibt da bei käuflichen RC-Triebwerken kaum reale Umsetzungen, was natürlich auch in der mangelnden Eignung für den überwiegenden Anwendungsbereich des Fliegens begründet sein wird. Die mir bekannten Umsetzungen beziehen sich auf Scale Nachbauten von Automotoren mit 4 oder mehr Zylindern. In den Fällen liegt aber der Ölsumpf erheblich tiefer in einer viel ruhigeren Zone des Kurbelgehäuses und ist auch deutlich voluminöser.

Eine Alternative für so kleine Motoren könnte noch die Separierung des Ölvorrats vom Kurbelgehäuse darstellen, also eine Trockensumpfschmierung. Zum Einen wird die Ölversorgung dann unempfindlicher gegen schräge Motorlagen, zum Anderen ist es so einfacher den Sumpf als beruhigten Raum auszubilden. Leider wäre das bei meiner Konstruktion nur noch mit einigen Änderungen am Gehäuse machbar.

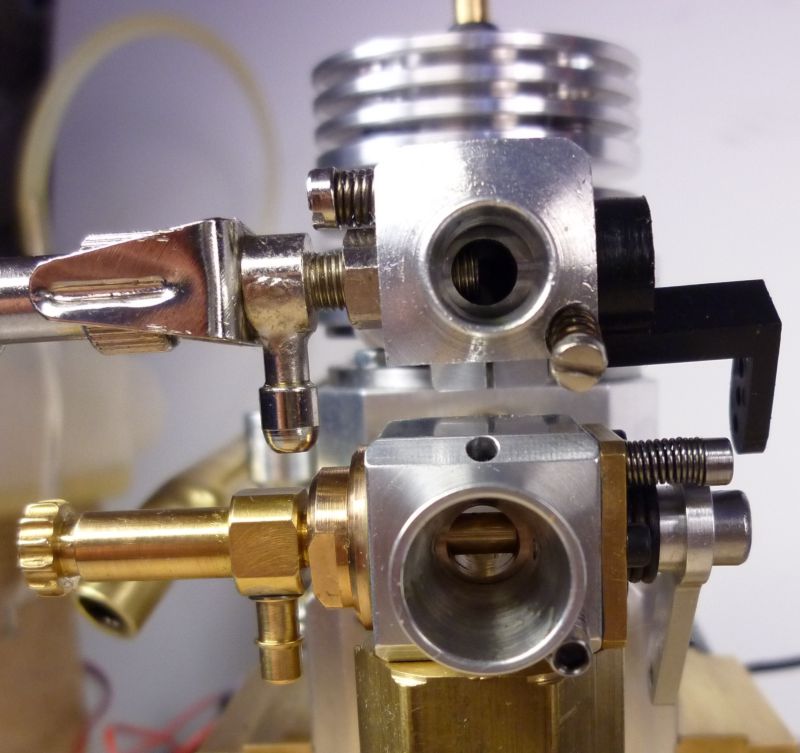

Der Vergaser:

Im Gegensatz zu den üblichen konstruktiven Überlegungen zu Kurbeltrieb, Zylinderpassung und Steuerungsauslegung etc. bereitete mir das Thema Gemischaufbereitung doch einiges Kopfzerbrechen.

Denn ohne jede Erfahrung auf diesem Gebiet wird die Dimensionierung der Luft- und Kraftstoffquerschnitte bzw der gesamten Strömungsauslegung eines solchen Teils doch eine echte Raterei. Dummerweise würde man eine Fehlkonstruktion erst nach der vollständigen Fertigstellung, also im ersten richtigen Testlauf bemerken. Und besonders lustig wird's dann wenn man alles am einzigen, gerade erst zusammenschusterten Eigenbaumotor ausprobieren muss, wenn der dann nicht laufen will weiß man schon mal gar nicht wo dran es denn nun liegen könnte.

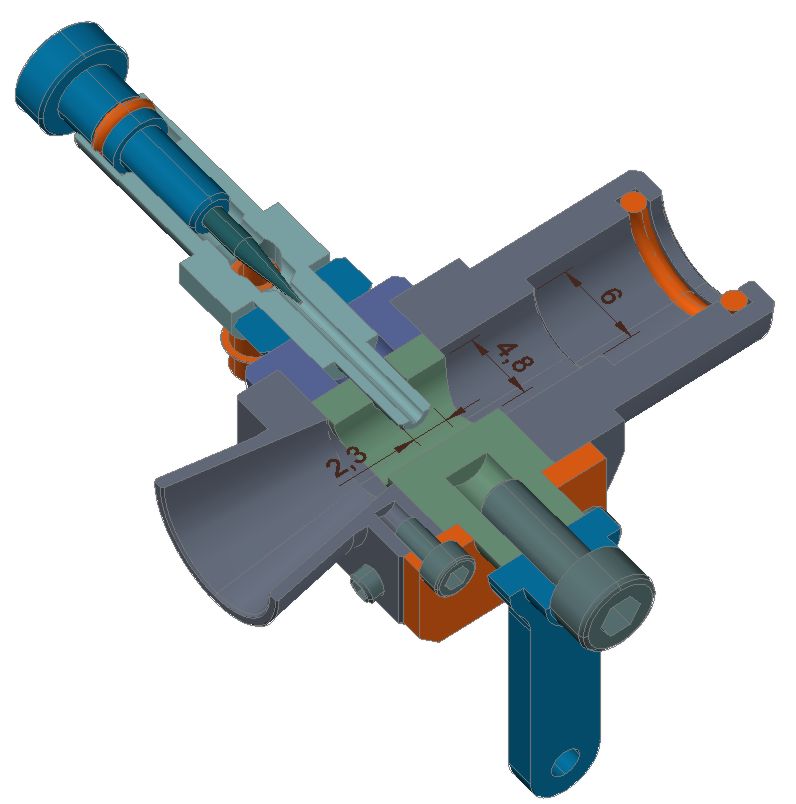

Also habe ich mich bei meiner Planung stark an die Konstruktion eines einfachen Drosselkükenvergasers von W. Trötscher angelehnt. Der Ansaugrohrdurchmesser beträgt 6mm, die Kükenbohrung 4.8 und der 2.4mm Düsenstock ragt zur Hälfte in das Küken hinein. Der Grundkörper ist wieder aus Alu 7075, Küken und Düsenstock sind aus Bronze und Messing, die 1.5mm Nadel wurde aus einer Silberstahlwelle geschliffen, der Kegelwinkel der Nadel beträgt 14grd.

Im CAD sah es dann so aus

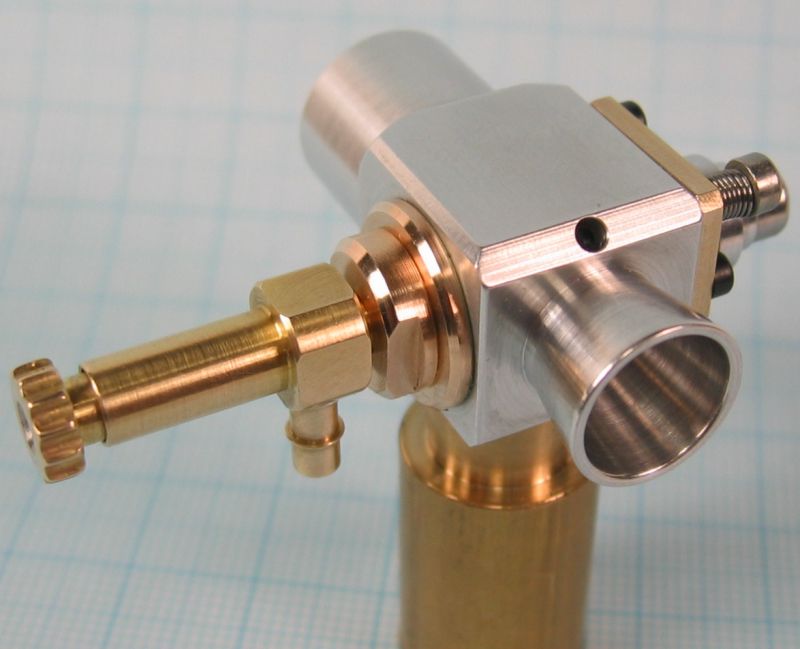

und die echten Teile kamen dann so daher

Leider erwies sich diese Version in den ersten Testläufen nicht als der große Hit. Der Motor (oh Wunder) sprang zwar schon nach einigen Umdrehungen am Schwungrad an, starb aber meistens sofort wieder ab. Da an ein wenigstens mal minutenlanges Durchlaufen nicht zu denken war hatte ich auch kaum ne Chance eine geeignete Düsennadelstellung auszutesten. Versuchte ich ihn etwas abzumagern war er danach mit der Stellung nicht mehr zum Leben zu erwecken, wieder zu fett gestellt soff er gleich wieder ab…irgendwann hatte ich fast nen Tennisarm vom aus dem Handgelenk am Schwungrad andrehen….

Der Vergaser war wohl nicht alleine Schuld, hier kam gleich alles zusammen. Ich hatte zur der Zeit noch zu viel Öl im Sumpf, also neigten Brennraum und Kerze zusätzlich zum Verölen. Und die Zündung war nur ganz allgemein nach theoretischen Werten auf ca. 15grd vor OT eingestellt. Mit welcher Frühzündung dieser Motortyp wirklich gut laufen wird lässt sich aber erst im echten Probelauf ermitteln…wenn er denn mal länger und sicher durchlaufen würde….wie sagt der Kabarettist so schön: "ein Teufelskreis"…..ha ha ha….

Nach einigen erhellenden Gesprächen mit erfahrenen Menschen gelangte ich zur Erkenntnis, dass mein Vergaser eventuell seitens der Querschnitte für den Motor etwas überdimensioniert sein könnte. Trötscher verwendet den an 4-takt Motoren im Bereich von 8 bis über 10ccm, dabei sind diese Motoren schon auf Leistung getrimmt und haben im Verhältnis zum Hubraum einen erheblich höheren Gasdurchsatz. Und sie werden mit Methanol betrieben welcher ein anderes stöchiometrisches Luft-Kraftstoff-Mischungsverhältnis benötigt als der von mir verwendete Ottokraftstoff.

Um irgendwie weiter zu kommen erwarb ich dann beim örtlichen RC-Handel einen älteren Enya Vergaser welcher mal für 1.9ccm Glühzünder gedacht war. Hier ist die Kükenbohrung mit 4.2mm etwas kleiner und der Durchmesser des Ansaugrohres liegt auch nur bei 5.5mm.

Und damit ging dann endlich was, der Motor sprang einigermaßen gut an und lief auch durch. Die Gasannahme war zwar wenig berauschend und der Leerlauf ließ sich kaum befriedigend einregeln, aber ich konnte mich jetzt wenigstens zielgerichtet mit den anderen Betriebsparametern wie Zündung und Schmierung beschäftigen.

Aber dieser Enya war letztlich wenig nach meinem Geschmack, eine allgemein üble Verarbeitung, alles hakelt und klemmt. Deswegen habe ich meinen selbstgebauten Vergaser wieder rausgeholt und etwas aufgepimpt.

Der alte Vollgasquerschnitt von 12.6qmm wurde durch Aufdicken und Verlängern des ins Küken ragenden Teils des Düsenstocks auf ca. 5qmm verkleinert. Gleichzeitig habe ich jetzt eine durchgehende 0.8mm Austrittsbohrung im Düsenstock eingebracht, die Öffnungen weisen dabei jeweils senkrecht nach oben und unten.

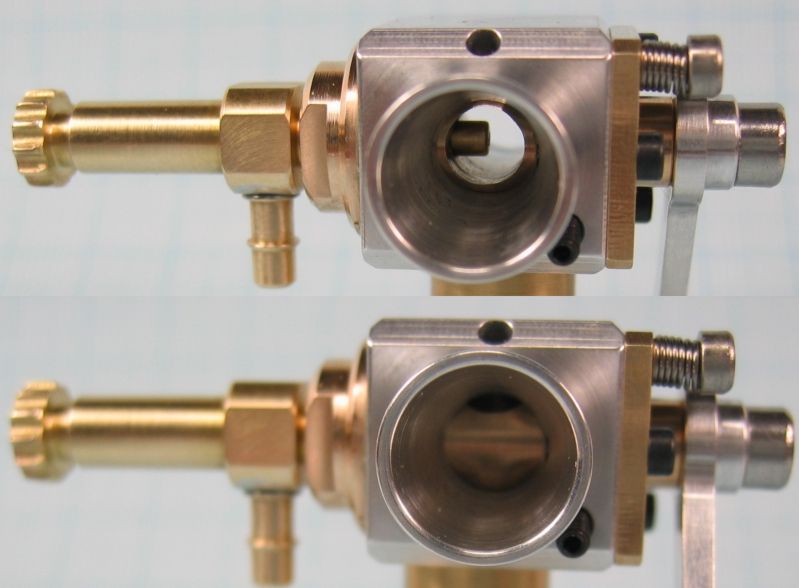

Hier noch ein direkter Vergleich der Querschnitte beim Enya und beim "Achim-Vergaser"…..

Und mit dem Umbau funktioniert auch mein Vergaser jetzt prima, sogar besser als der gekaufte Enya.

Der Leerlauf kann damit nun sicher auf unter 2000 Touren runtergeregelt werden, die Gasannahme bis Vollgas ist zwar noch nicht immer ruckelfrei aber wie ich finde schon recht ordentlich. Den Tank habe ich jetzt auf ein Flüssigkeitsniveau leicht unter Düsenstock legen können, und es ist problemlos möglich den Motor nebst ganzen Prüfstand im Lauf weit über 45grd nach oben zu neigen, der Motor magert dann zwar ganz leicht ab, läuft aber stabil weiter. Und er springt eigentlich immer sofort an, nur den handmade Choke anwenden (Ansaugöffnung zuhalten), zweimal durchdrehen und ab geht's mit echten Zündungen.

Das zeigt doch wohl, dass der Vergaser nun grundsätzlich nicht ganz ungeeignet ist….

Nur die Hauptdüsenregulierung ist leider etwas unkomfortabel ausgefallen. Ich hatte kein M3er Feingewinde Werkzeug im Hause und habe deswegen normales Gewinde verwendet. Das gepaart mit dem 14grd Nadelwinkel ergibt für meinen Motor einen sehr kleinen Einstellbereich. Die Grundstellung liegt gerade mal bei ¼ Umdrehung geöffnet, der nutzbare Verstellbereich dann bei maximal +/- 5grd an der Stellschraube, das ist schon extrem fummelig.

Obwohl nun alles schon ganz nett funktioniert würde ich doch gerne noch eine bessere Gasannahme im Übergang von Teil- zu Vollgas realisieren und noch einen weiteren Vergaser bauen. Welche Bauart ich umsetze ist noch nicht ganz entschieden, vielleicht wird es wieder ein Kükensystem, dann aber mit dem heute üblichen Zweidüsen-System und per schiefer Ebene seitlich verschobener Leerlaufnadel.

Zum Abschluss des Hauptberichtes noch zwei weitere Videos vom heimischen "Motorprüfstand":

An Stelle eines Propellers tut's auch ein Flacheisen als Schwungmasse......ha ha ha......damit dreht er natürlich höher als mit der Luftschraube......bei 8500 Touren habe ich mit dem Abmagern des Gemisches dann aber lieber aufgehört, der Motor soll ja noch ne Weile halten.

Testlauf-4

und hier habe ich mal versuchsweise den ersten Eigenbaupropeller aus Holz montiert, richtige Bilder aus der Propellerwerkstatt gibt's aber erst wenn er mal fertig bearbeitet ist......

Testlauf-5

Tschüss vom Achim

Nachtrag vom 9. Mai :

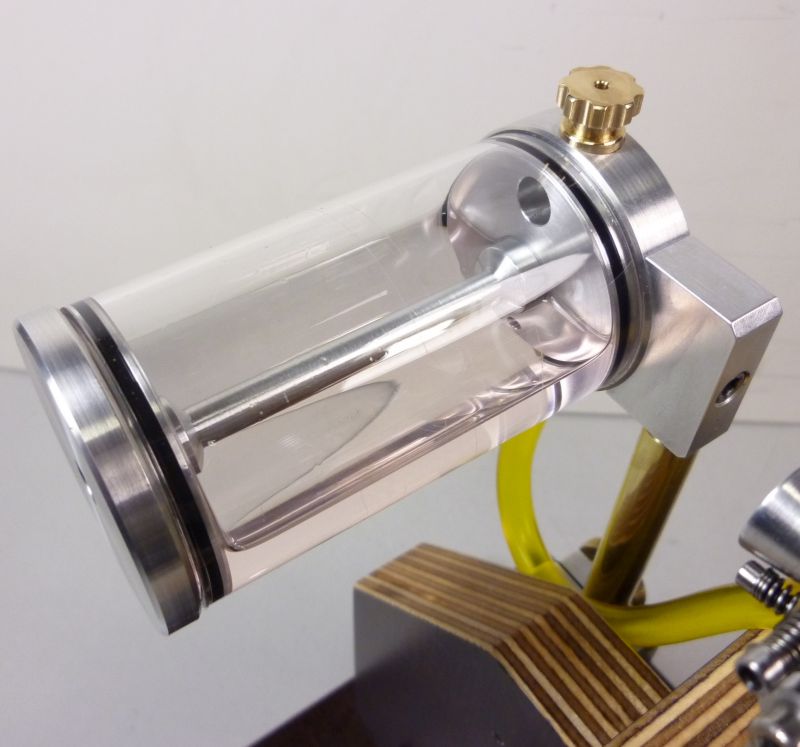

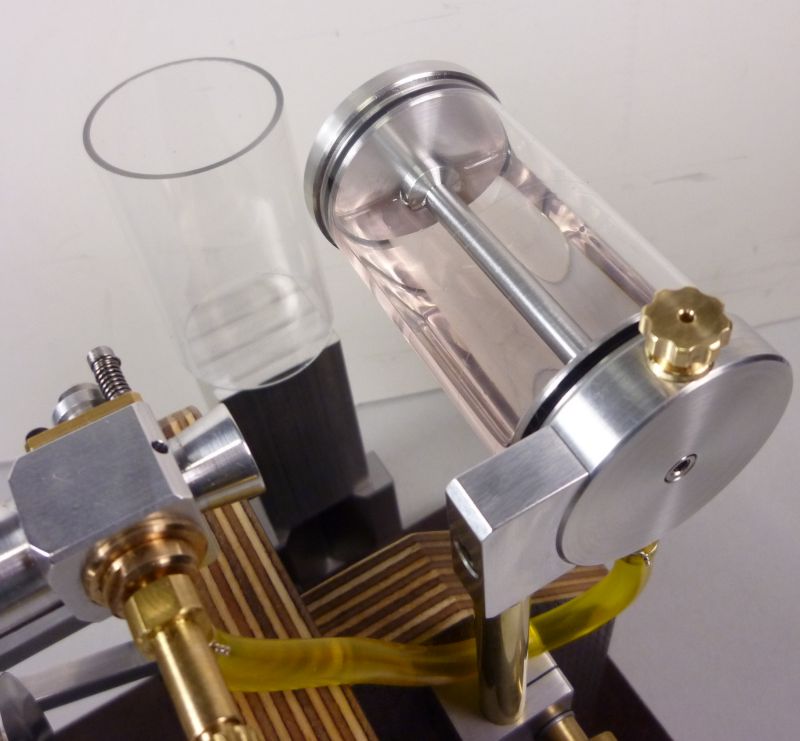

In den letzten Tagen konnte nun auch der endgültige Motorstand in Angriff genommen werden.

Der für die ganzen Probe- und Testläufe überaus praktische RC Kunstflug Tank ist ja nicht gerade "ausstellungstauglich", da musste natürlich noch was Selbstgebautes her.

Der neue Tank besteht im Mittelteil aus einem 35x1.5mm Glasrohr (vom örtlichen Glasbläser), die beiden Aludeckel sind mit O-Ringen gedichtet eingeschoben und werden mit einer ebenfalls mittels O-Ringen gedichteten, zentralen Alustange spannungsfrei auf Abstand gehalten.

Die Montierung des Tanks habe ich lieber mal per Klemmfaust höhenverstellbar ausgeführt. Die Erfahrung zeigte, dass der Motor in Kombination mit diesem Vergaser sehr empfindlich auf die Höhe des Kraftstoffniveaus reagiert. Das zeigt sich in einem bockigen Startverhalten des kalten Triebwerks sowie einem schlecht regelbaren Leerlauf bei zu niedrig liegenden Kraftstoffspiegel. Bei Teil- und Vollgas hat das erheblich geringere Auswirkungen, man könnte den Tank dann problemlos mehr als 5 Zentimeter unter Düsenstockhöhe anordnen, dann sind aber auch die Strömungsgeschwindigkeiten im Venturi viel größer und das Düsensystem fördert den Sprit selbstständig über größere Höhen.

Und damit ich nun auch endlich einen Propeller ohne die Kombination mit dem alten Schwungrad anflanschen kann musste für die durchgängig glatte 6mm Kurbelwelle noch eine Propellernabe gebaut werden.

Die kraftschlüssige Verbindung erledigt eine Spannzange aus ETG, die M8x1 Zugmutter mit SW10 ist dann noch klein genug um durch die Propellerausbohrung an die Verschraubung zu gelangen.

Dann wurde die Motoraufhängung noch durch eine Neue ersetzt. Die alte Ausführung mit den zwei seitlichen Aufstandflächen ist zwar für die anfänglichen Test- und Änderungsphasen des Treibwerkes auch wieder sehr praktisch gewesen (der Motor steht damit auch teilzerlegt immer allseits gut zugänglich senkrecht auf der Arbeitsunterlage), aber die Optik gefiel mir nicht so recht.

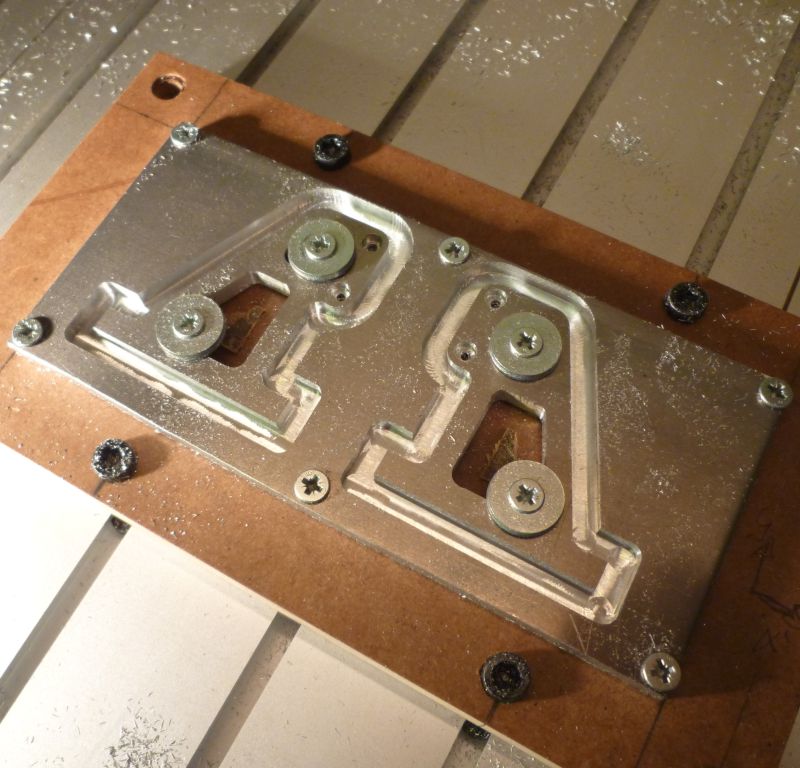

Ich habe dann aus 6mm Alublech einen neuen Satz Motorträger gefräst, diesmal ausnahmsweise per CNC, da ich wenig Lust auf die mühselige Kurbelei der schrägen Formen hatte.

Ich finde diese Art der Kopfspantmontierung passt einfach besser zur Charakteristik des Motors, besonders wenn man ihn mit einem Propeller betreiben möchte.

|

|

| |